- 5.09 MB

- 2022-04-29 14:36:19 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'组长:郁哲组员:王凡、湛艳红、叶钊毅、刘晓梅指导老师:李绍宏、陶静梅、段永华课程设计高速、中低载,有冲击小齿轮外径100mm,厚度30mm

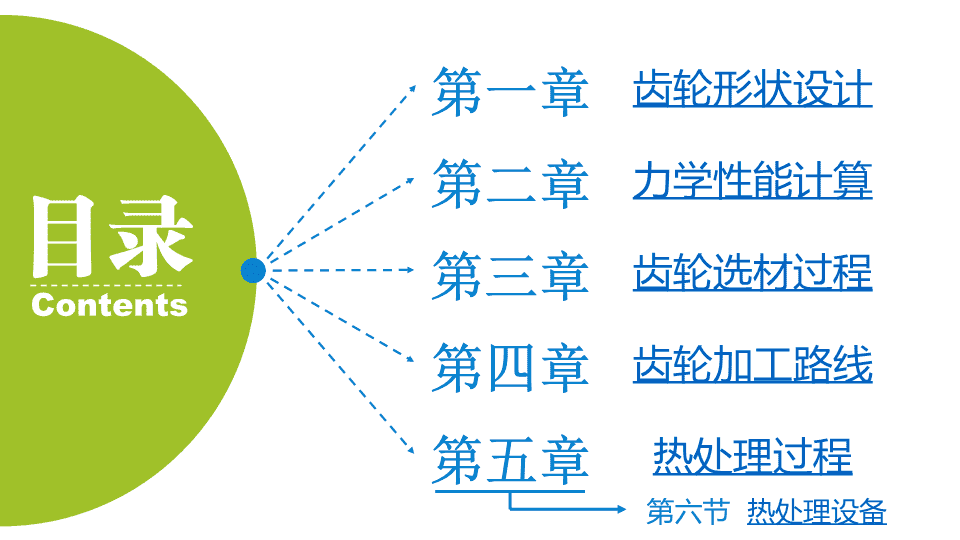

目录Contents齿轮形状设计第一章力学性能计算第二章齿轮选材过程第三章齿轮加工路线第四章热处理过程第五章第六节热处理设备

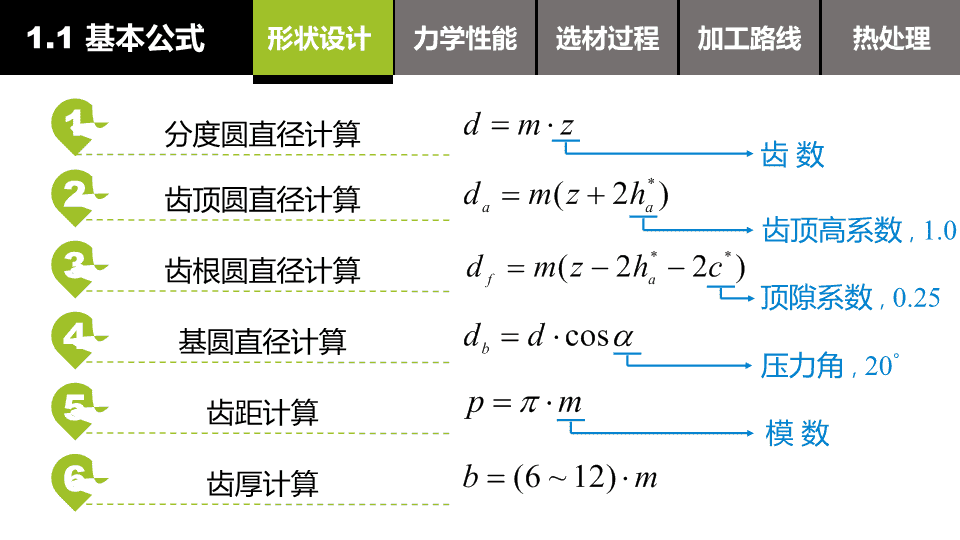

形状设计选材过程力学性能加工路线1.1基本公式1分度圆直径计算热处理形状设计2齿顶圆直径计算3齿根圆直径计算4基圆直径计算5齿距计算6齿厚计算模数齿数齿顶高系数,1.0顶隙系数,0.25压力角,20°

所设计齿轮用于高速,中低载按照齿轮设计一般原则高速齿轮齿数z=17~20齿数选择模数选择齿轮外直径为100mm,即da=100按照公式da=m(z+2)模数按照国标GB/T1357-2008挑选形状设计选材过程力学性能加工路线1.1基本公式热处理形状设计1.2模数齿数标准模数系列第I系列11.251.522.5345681012162025324050第II系列1.1251.3751.752.252.753.54.55.5(6.5)7911141822283545m=5,z=18,da=100

形状设计选材过程力学性能加工路线1.2模数齿数热处理形状设计1.3基本参数齿轮形状基本参数模数齿数分度圆直径齿顶圆直径齿根圆直径基圆直径齿距齿厚内孔直径5189010077.584.5715.713065按照先前基本公式计算齿轮得到如下表基本参数

齿轮折断一般发生在齿根部分,由过渡载荷和疲劳引起。齿面点蚀齿面接触应力为脉动循环变化,产生裂纹扩展致使金属微粒剥落。齿面胶合多发生在高速重载传动中,齿面金属粘连,相互运动形成沟纹。形状设计选材过程力学性能加工路线2.1失效形式热处理力学性能齿轮一般失效形式齿面磨损分为磨粒磨损、跑合磨损,多出现在开式且齿轮工作环境恶劣的情况。齿面点蚀首要齿轮折断次要

高速中低载荷2应用领域发电机、传动机、齿轮箱常用齿面闭式软齿面齿轮(≤350HBS)硬度确定由此确定齿轮表面硬度要求为336HBS,即36HRC形状设计选材过程力学性能加工路线2.1失效形式热处理力学性能2.2硬度要求13

形状设计选材过程力学性能加工路线2.2硬度要求热处理力学性能2.3接触疲劳齿轮的接触疲劳强度可以按照赫兹(H.Hertz)公式进行计算其中下标1为小齿轮、下标2为大齿轮,但大齿轮未知,取单向节点处的接触应力为计算依据进行简化弹性系数齿厚,分度圆转矩传动比,1.3载荷系数主要是考虑冲击而加入的校核系数载荷系数K原动机工作机械的载荷特性均匀中等冲击较大冲击电动机1.0~1.21.2~1.61.6~1.8多缸内燃机1.2~1.61.6~1.81.8~2.2单杠内燃机1.6~1.81.8~2.02.2~2.4弹性系数ZE(与大小齿轮材质有关)灰口铸铁球墨铸铁铸钢锻钢锻钢162.0181.4188.9189.8铸钢161.4180.5188.0—球磨铸铁156.6173.9——灰口铸铁143.7———安全系数考虑材料使用1.4

形状设计选材过程力学性能加工路线2.3接触疲劳热处理力学性能2.4弯曲强度齿轮的抗弯曲强度可以按照经验修正公式进行计算YFa和YSa分别为齿形系数和应力修正系数,其只与齿形中的尺寸比例有关而与模数无关。可根据相应图表,按照标准齿轮x=0对应查找。YFa=3.0YSa=1.55安全系数考虑材料使用材料力学性能基本要求表面硬度/HBS接触疲劳强度/MPa抗弯曲强度/MPa336≥450≥250

1.使用性原则使用性原则是零件在使用中应该具有的性能,这是保证零件完成规定功能的必要条件。形状设计选材过程力学性能加工路线3.1选材原则热处理选材过程2.工艺性原则3.经济性原则经济性是指最小的耗费取得最大的经济效益。在满足使用性能的前提下,选用齿轮材料还应注意尽量降低零件的总成本。工艺性能是指材料本身能够适应各种加工工艺要求的能力,包括铸造性、切削加工性和热处理等。

形状设计选材过程力学性能加工路线3.1选材原则热处理选材过程3.2实际选材常见齿轮材料热处理后力学性能以及市场价格热处理硬度接触疲劳强度MPa抗弯曲强度MPa价格RMB/t表层心部20钢淬火回火143~156HBS4401702900~3700渗碳+淬火回火38~46HRC185~196HBS640260表面淬火30~44HRC214~228HBS103027020Cr淬火回火34~46HRC8403204200~5900渗碳+淬火回火56~62HRC220~260HBS1500850表面淬火36~48HRC240~260HBS109028045钢正火156~217HBS3803106200~8600调质197~286HBS580440表面淬火40~50HRC220~250HBS1120680HT300去应力退火187~255HBS3601308000~11,000表面淬火43~48HRC207~286HBS670180使用性原则经济性原则工艺性原则

形状设计选材过程力学性能加工路线3.2实际选材热处理选材过程3.320钢性能经上述从材料使用性、工艺性以及经济性等原则综合考虑选用20钢。其经过表面热处理(渗碳、表淬)硬度、解除疲劳强度、抗弯曲强度都达到所需力学性能要求,同时其切削加工性、热处理性能较好,价格较为低廉,是制作本次所设计齿轮的较为优异的材料。20钢化学成分元素CSiMnCrNiCuPS质量分数(%)0.17~0.230.17~0.370.35~0.65≤0.25≤0.30≤0.25≤0.035≤0.03520钢临界温度温度符号Ac1Ac3Ar1Ar3MsMf温度值/℃735854682835——

形状设计选材过程力学性能加工路线4.1知识回顾热处理加工路线齿轮形状基本参数模数齿数分度圆直径齿顶圆直径齿根圆直径基圆直径齿距齿厚内孔直径加工精度5189010077.584.5715.7130655材料力学性能基本要求表面硬度/HBS接触疲劳强度/MPa抗弯曲强度/MPa336≥450≥25020钢热处理后力学性能以及市场价格热处理硬度接触疲劳强度MPa抗弯曲强度MPa价格RMB/t表层心部20钢淬火回火143~156HBS4401702900~3700渗碳+淬火回火38~46HRC185~196HBS640260表面淬火30~44HRC214~228HBS1030270

形状设计选材过程力学性能加工路线4.1知识回顾热处理加工路线4.2基本路线根据先前力学性能要求分析,以20钢作为材料制作所设计的小齿轮,必须经过表面热处理以提高表面硬度,由此可分两种加工工艺:以渗碳处理为基础的加工工艺、以表面淬火为基础的加工工艺。第一条加工路线锻造制坯锻造制坯下料下料预先热处理预先热处理粗加工粗加工渗碳处理渗碳处理精加工精加工磨削包装磨削包装最终热处理最终热处理第二条加工路线锻造制坯锻造制坯下料下料预先热处理预先热处理粗加工粗加工调质处理精加工精加工磨削包装磨削包装表面淬火+回火

形状设计选材过程力学性能加工路线4.2基本路线加工路线加工路线4.3渗碳处理锻造制坯锻造制坯下料下料预先热处理预先热处理粗加工粗加工渗碳处理渗碳处理精加工精加工磨削包装磨削包装最终热处理最终热处理下料是指从整个或整批材料中取下一定形状、数量或质量的材料的操作过程。此处主要为切取适量质量的原料,用于下一工序锻造制坯。锻造制坯是指形成零件毛坯并得到合理的加工流线,可分为自由锻造、模锻。自由锻造用于单件小批量生产,模锻主要用于大批量生产,此处采用自由锻造。预先热处理的目的是改善材料组织性能,为后序加工做准备。一般预先热处理方法为退火或正火。退火和正火相似,而正火冷却速度快,组织相对偏移平衡组织。但由于20钢的切削加工性能较好,因此选用正火处理以缩短生产周期。齿轮的粗加工主要为基准选择、切料以及齿坯加工。基准内孔-端面定位方法确保精度切料切除多余的余料齿坯端面、内孔、外圆的车削加工研磨拉屑滚齿齿轮外圆加工工序选择加工工序加工精度生产率齿面光洁度适用范围滚齿通常加工6~10,最高能达到4级较高较差直齿、斜齿的外啮合圆柱齿轮和蜗杆插齿通常加工7~9,最高能达到6级较高较好内啮合齿轮、扇形齿轮、齿条等渗碳工艺种类与特点固体渗碳优点:设备简单,渗剂易配,多元热渗。缺点:渗层难控,耗能较大,效率低下。液体渗碳优点:操作方便,硬度较高,重复处理。缺点:渗层较薄,不宜加工,盐浴有毒。气体渗碳优点:大量生产,浓度可调,易自动化。缺点:设备费贵,处理量少,则成本高。此阶段主要是进行齿形加工,常用的方法有剃齿、珩齿、磨齿。齿轮齿形加工工序选择加工工序加工精度生产率齿面光洁度适用范围剃齿5~7级精度高8~10滚插预加工后淬火前的精加工珩齿6~8级精度低7~9剃齿和高频淬火后的齿形加工磨齿3~7级精较低7~9齿形淬硬后精密加工低碳钢的最终热处理多采用淬火+低温回火,淬火加热温度不宜过高。亚温淬火表层组织:M回+颗粒状碳化物+少量A`心部组织:M回+先共析F主要是进行精修,去除齿面的毛刺污物以及氧化层,最后进行防锈处理以及相应检测后包装入库。精度检测几何检测缺陷检测产品检测

形状设计选材过程力学性能加工路线4.3渗碳处理加工路线加工路线4.4表面淬火锻造制坯锻造制坯下料下料预先热处理预先热处理粗加工粗加工调质处理精加工精加工磨削包装磨削包装表面淬火+回火调质处理是指淬火+高温回火,得到S回组织,其综合力学性能良好,且调制处理后组织细小,提高表面淬火的质量,又确保心部组织有良好的韧性。此处也可采用正火处理,但调制可提高抗胶合能力,故此处采用调制作为过度热处理。表面淬火其按照加热方式可分为感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火、激光加热表面淬火。利用电磁感应原理,使零件切割磁力线产生感应电流,又根据交集肤效应,快速加热而后急冷。淬火后大量A`有内应力,塑性差脆性大,易变形开裂,组织不稳定,必须回火。目的:(1)减少淬火应力;(2)稳定尺寸组织;(3)降低脆性、获得所需要的力学性能。锻造制坯锻造制坯下料下料预先热处理预先热处理粗加工粗加工渗碳处理渗碳处理精加工精加工磨削包装磨削包装最终热处理最终热处理

第一条加工路线锻造制坯锻造制坯下料下料预先热处理预先热处理粗加工粗加工渗碳处理渗碳处理精加工精加工磨削包装磨削包装最终热处理最终热处理第二条加工路线锻造制坯锻造制坯下料下料预先热处理预先热处理粗加工粗加工调质处理精加工精加工磨削包装磨削包装表面淬火+回火形状设计选材过程力学性能加工路线5.1相关回顾热处理热处理20钢热处理工艺规范工艺名称退火正火高温回火中温回火低温回火渗碳渗碳后淬火淬火加热温度/℃880~900890~920650~680180~200140~180900~920780~800910~930冷却方式炉冷空冷空冷空冷空冷空冷水冷水、盐水冷

形状设计选材过程力学性能加工路线5.1相关回顾加工路线热处理5.2第一条工艺加热温度20钢的正火加热温度范围为890~920℃。若加热温度较高会使A长大,最终组织粗大切削加工性差,因此选取较低的正火加热温度为890℃。正火加热速度当加热速度较快,奥氏体的起始晶粒度细小。但Ac3向高温区偏移,使得A逐渐长大。因此在无相变区快速加热,在相变区适当降低速度,即将加热过程分为升温、烧透。时间Ac1Ac3升温烧透加热系数100~200℃/h装炉量修正系数加热系数常用钢中的加热系数a工件材料工件直径升温保温箱式炉井式炉盐浴炉箱式炉井式炉盐浴炉普通碳钢≤501.0~1.20.3~0.42.0~2.2—>501.2~1.50.4~0.52.2~2.4—合金钢≤500.45~0.50—>50——0.50~0.55——1.5~1.8高合金钢—0.30~0.40—0.17~0.200.80~0.85—0.65~0.75高速钢———0.16~0.18——0.65~0.851.22.2稍后保温有用K=1.0K=1.0K=2.0K=1.4K=1.3K=1.0K=1.4K=4.0K=2.2K=2.0K值的选取80~735℃735~900℃正火加热速度13℃/min150℃/h,即2.5℃/min

5.2第一条工艺形状设计选材过程力学性能加工路线加工路线热处理冷却速度根据20钢的连续冷却图,正火冷却起始冷却速度应在4±2℃/s。由于20钢含碳量较低,冷速过低会中存在较多铁素体,使得切削性变差(粘刀),因此正火起始空冷速度控制在6℃/s。正火

5.2第一条工艺形状设计选材过程力学性能加工路线加工路线热处理保温时间一般20钢正火保温时间通常时间为1~3小时,具体的可按照经验公式计算。正火附加时间附件时间b值选取/min退/正火淬火回火低温中温高温亚共析钢45301204015

5.2第一条工艺形状设计选材过程力学性能加工路线加工路线热处理渗碳渗碳剂气体渗碳的渗碳剂有两类,一类为有机液体,如煤油、苯、丙酮,另一类为渗碳气体,如丙烷、丁烷。一般渗碳气体消耗量要比有机液体大,且购买不方便,因此采用有机液体作为渗碳剂。常用有机溶剂的碳氧比与碳当量名 称分子式高温下热分解反应式碳氧比碳当量煤 油C16H34C16H34—→16[C]+17H228.25甲 醇CH3OHCH3OH—→CO十2H2164乙 醇C2H5OHC2H5OH—→[C]+CO+3H2246丙 醇CH3COCH3H3COCH3—→2[C]十CO+3H2329乙 醚C2H5OC2H5C2H5OC2H5—→3[C]十CO+5H2424.7

5.2第一条工艺形状设计选材过程力学性能加工路线加工路线热处理渗碳方式通常采用滴注式方法进行渗碳。煤油一般加热到800℃时,开始少量滴入,直到强渗阶段时以20~40滴/min滴入速度滴注,达到所需高碳势。渗碳碳势分布在渗碳保温分为排气阶段、强渗阶段、扩散阶段,按照常规20钢气体渗碳时碳势分布要求,排气阶、扩散段碳势较低仅维持在0.1±0.02%,而强渗碳阶段碳势较高为0.75~1.05%。因此选取排气、扩散碳势均为0.09%,强渗阶段为0.80%。

5.2第一条工艺形状设计选材过程力学性能加工路线加工路线热处理渗碳渗层厚度表面至有效硬化层的硬度缓慢连续变化,而后硬度急剧降低,因此将硬化层深度作为渗层厚度要求依据。根据下表,当m=5时硬化层深度为0.8±0.3mm,所以齿轮渗碳层≥1.1mm。齿轮有效硬化层控制值齿轮模数1.6~2.252.5~3.54.0~5.56.0~10.011.0~12.014.0~18.0硬化层深度/mm0.3±0.10.5±0.20.8±0.31.2±0.31.5±0.41.8±0.5渗碳温度渗碳温度要求高于Ac3,温度越高有利于活性炭扩散,但受到炉子的使用寿命的限制,一般不超过950℃。由先前相关回顾可知20钢渗碳温度为900~920℃,因此确定为900℃。

5.2第一条工艺形状设计选材过程力学性能加工路线加工路线热处理渗碳渗碳时间按照哈里斯公式(F.E.Harris)计算所需渗碳保温时间。渗碳温度,K渗碳时间,h渗层厚度,mm保温时间中约2h为强渗阶段考虑到加热时间,则渗碳总时间约为5h。冷却方式渗碳的冷却方式有空冷和水冷,由于经渗碳后还需要进行机加工不适宜水冷,因此采用空冷。

5.2第一条工艺形状设计选材过程力学性能加工路线加工路线热处理渗层碳浓度分布气体渗碳过程中,碳原子在钢中的扩散服从Fick第二定律,并且认为是一维平表面的扩散问题,因此可以按照初始条件和边界条件进行解析。由此计算当20钢在900℃碳势为0.80%渗碳保温2h后渗碳层中碳浓度分布曲线渗碳

5.2第一条工艺形状设计选材过程力学性能加工路线加工路线热处理淬火+低温回火淬火先前相关回顾已列出渗碳后淬火加热温度为780~800℃。其加热速度与正火相似,保温时间计算约为1.5h。冷却方式为水冷,速度为150℃/s。最终渗碳后20钢经淬火表面硬度为53~62HRC。低温回火先前相关回顾已列出,低温回火加热温度为140~180℃。因为回火温度没经过相变点,因此以13℃/min快速加热到140~180℃。保温时间算得为186min,即3.1h。冷却速度与正火一致。最终低温回火后,表面硬度基本不变为50~60HRC。

形状设计选材过程力学性能加工路线5.2第一条工艺加工路线热处理5.3第二条工艺正火与先前第一条工艺中的正火热处理一致,不进行过多累述。20钢正火热处理参数加热温度加热速度保温时间冷却方式初始冷速低温区相变区890℃13℃/min150℃/h1.85h空冷6℃/s

5.3第二条工艺形状设计选材过程力学性能加工路线加工路线热处理淬火加热温度、加热速度、保温时间以及冷却速度与先前的方法相似,具体热处理参数如下表。调制20钢调制时淬火热处理参数加热温度加热速度保温时间冷却方式初始冷速低温区相变区910℃13℃/min150℃/h1.6h水冷150℃/s水冷的原因:根据20钢连续转变图可以看出,避开“鼻尖”处的冷却速度约为150~180℃/s。由于此处的淬火是作为过渡热处理调质的一部分,组织性能上要求并不苛刻,且水冷可达到150℃/s,价格低廉价,因此选用水冷,不必采用盐水冷却或其他昂贵的特殊冷却介质。

5.3第二条工艺形状设计选材过程力学性能加工路线加工路线热处理高温回火高温回火与先前的低温回火相似,加热温度为650~680℃,由于20钢不存在第二类回火脆性,因此加热速度依旧为13℃/min,保温时间为1.35h,冷却方式为空冷。调制

5.3第二条工艺形状设计选材过程力学性能加工路线加工路线热处理淬硬层深度、感应加热频率表面淬火感应加热的频率选择及应用电流频率淬硬层深度/mm应用高频200KHz~300KHz0.5~2.0小齿轮,中小直径轴类零件中频2500Hz~8000Hz2~5大齿轮,大直径轴类零件工频50Hz10~15轧辊,火车车轮等大件根据上表,此次需要热处理的是厚度为30mm,外径为100mm的小齿轮,采用高频感应加热,淬硬层深度选取为1.5mm。具体的电流频率用右式计算感应加热深度,mm电源频率,Hz当δ=1.5mm时,计算得到f=110~130kHz,因此确定高频感应加热表面淬火的交流频率为120kHz。

5.3第二条工艺形状设计选材过程力学性能加工路线加工路线热处理加热温度、加热速度由于感应加热极快导致Ac3向高温区偏移,偏移量随加热速度升高而增大,会使得组织粗化,最终在相同的冷却条件下得到室温组织硬度偏低,如右边两张图所示。因此选择加热速度即为重要。表面淬火根据右边两图,加热速度100℃/s时,20钢的Ac3约950℃,且在此温度淬火得到的硬度约为47HRC,基本达到齿轮的硬度要求,因此确定加热温度为960℃,加热速度为100℃/s,则加热时间约9s。

5.3第二条工艺形状设计选材过程力学性能加工路线加工路线热处理保温时间、冷却速度表面淬火不能使表面温度传递到心部,因此保温时间为0s。表面淬火的冷却方式为水冷,但是采用流水冷却,为了防止表面温度在冷却过程中向心部传递。同时工件冷却时需要旋转,防止水蒸气在工件表面形成气膜,阻碍冷却进行。表面淬火回火此处回火选用低温回火,热处理参数与先前淬火后低温回火基本一致,但经回火后表面硬度略有降低为38~44HRC。

形状设计选材过程力学性能加工路线5.3第二条工艺加工路线热处理5.4工艺优化第一条问题渗碳后需要进行剃齿、磨削。从下表可知,当m=5时,剃齿的加工余量为0.6mm,通常磨削需预留0.3~0.4mm磨量,总共需要预留0.90~1.00mm,但是渗碳层厚度仅为1.1mm。剃齿的齿厚加工余量/mm模数余量模数余量模数余量1.50.254.00.507.00.752.00.304.50.558.00.802.50.355.00.609.00.853.00.405.50.6510.00.903.50.406.00.70

形状设计选材过程力学性能加工路线加工路线热处理5.4工艺优化第一条改良渗碳处理与精加工工序对换,并将渗碳处理和最终热处理合并,即渗碳后直接进行淬火+低温回火。若齿轮为铸造件时,粗加工与精加工间需添加去应力退火,此处无需考虑。渗碳+淬火+低温回火:渗碳温度较高,不能立马将工件放入到水中淬火,需随炉冷却至原先淬火温度再进行水冷以及后续的回火。下料锻造制坯正火粗加工(去应力退火)精加工渗碳处理+淬火+低温回火磨削包装

形状设计选材过程力学性能加工路线加工路线热处理5.4工艺优化第二条问题工件经表面淬火+低温回火后硬度仅为38~44HRC,若需要磨削掉0.3~0.4mm,估计最终工件表面硬度无法达到要求。改良对经表面淬火+低温回火后的工件进行喷丸处理,以提高表面硬度、强度,具体喷丸参数如下表。热处理后喷丸处理参数喷丸介质喷丸尺寸喷射速度喷丸时间喷丸硬度铸钢丸0.5~0.8mm1500~3000rpm30min55~58HRC下料锻造制坯正火粗加工调制处理精加工面淬火+低温回火喷丸处理磨削包装

形状设计选材过程力学性能加工路线5.4工艺优化加工路线热处理5.5最佳工艺生产周期:第一条<第二条;能耗(所围面积):第一条≈第二条;设备费用:第一条<第二条;综合来看,第一条工艺路线优于第二条工艺路线,因此第一条工艺路线为所设计齿轮加工的最佳方案。

形状设计选材过程力学性能加工路线5.5最佳工艺加工路线热处理5.6热处理设备正火设备基本选择正火所热处理的为Φ100×30mm齿轮属于中小型零件,基本确定选用中温箱式电阻炉。中温箱式电阻炉有两种系列:SX2、RX3,其中SX2系列用于小批量试验生产,RX3为企业级设备。此次所设计的齿轮仅为小批量生产用于试验,因此选用SX2。最高工作温度正火加热温度为890℃,考虑到设备寿命以及工作限度,一般设备实际使用最高温度为其理论最高限度的0.9倍,则Tmax=989℃,因此设备最高工作温度为1000℃。

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备正火设备炉膛尺寸按照炉膛尺寸按照炉底强度指标计算炉底有效面积,m2炉底强度,kg/(m2·h)生产率,kg/h假定生产率为10kg/h炉底强度h可查右表,得到h=100kg/(m2·h),由此计算得到有效炉底面积A1=0.1m2。各种热处理炉的炉底强度h热处理材料箱式台车式坑式罩式井式退火锻件40~6050~7040~60100~120铸件35~5040~60合金钢20~3025~30淬火/正火一般淬火100~12090~140100~12080~120锻件正火100~120120~150铸件正火80~140100~160合金淬火80~100回火80~11060~9080~100\

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备正火设备炉膛尺寸炉底实际面积与有效面积有如下关系K为炉底面积利用率,通常取值为0.8,因此A=0.125m2。按照根据常规炉形设计,长宽比为3:2,可以计算实际长宽。炉膛的高度没有严格的计算方法,通常取H/B=0.52~0.9。取值与炉子大小成反比,与工作周期成正比,因此比值取0.7。(450×300×200)mm

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备正火设备功率要求电阻加热炉功率的确定方法有经验公式法、图标曲线法、类比法以及较为精准的理论计算法,此处选用图标曲线法。V=4.5×3.0×2.0=27dm3,根据标准曲线选取确定额定功率要求P≈9.5kW。

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备正火设备设备确定常见SX2系列中温箱式电阻炉基本参数电炉型号SX2-2.5-10SX2-4-10SX2-8-10SX2-12-10额定功率(KW)2.54812额定电压(V)220220380380额定温度(℃)1000100010001000相数1133空炉升温时间(min)≤60≤80≤90≤100空炉损耗(KW)≤1.2≤1.8≤2.8≤3.6炉膛尺寸(mm)200×120×80300×200×120400×250×160500×300×200外形尺寸(mm)600×385×400700×520×550900×580×650945×640×765SX2-12-10系列中温试验箱式电阻炉

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备渗碳设备基本选择与参数渗碳炉有三种主要型式:井式、卧式和旋转罐式。对小批量生产小零件进行渗碳处理时,通常采用井式渗碳炉,且可以把零件进行直接淬火。井式渗碳炉的炉膛尺寸计算,与先前不一样,按照一次装料量计算,公式如下按照正火时选取箱式炉计算方法,可以得到其他参数最高工作温度为950℃,额电功率为23kW。

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备渗碳设备设备确定节能型井式渗碳炉的型号与技术规格名称单位型号与技术规格RQ-25-9RQ-35-9RQ-60-9RQ-75-9RQ-90-9RQ-105-9额定功率kW2535607590105额定电压V380380380380380380相数333333加热区数112222额定温度℃950950950950950950装料筐尺寸mmφ300×450φ300×600φ450×600φ450×900φ600×900φ600×1200空炉损耗功率kW≤7≤8≤11≤14≤16≤18空炉升温时间h≤2≤2≤2.5≤2.5≤3≤3RQ-25-9

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备淬火设备由淬火过程与渗碳处理相连,即渗碳处理完成后随炉冷却至淬火温度再出炉水冷。因此淬火过程中不需要加热设备,所以只设计一个淬火槽即可。考虑到综合利用以及将来发展,假定最多一次要淬火1000kg零散零件,淬火温度为900℃,淬火前水温为20℃,淬火后水温为60℃,按照热平衡交换计算。已知钢的比热为0.16kcal/(kg·℃),水的比热为1kcal/(kg·℃)。

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备淬火设备最终确定由此淬火槽的尺寸按照上述体积设计,一般淬火槽高0.8m,长宽比为4:1,因此淬火槽尺寸为(4.20×1.05×0.80)m,考虑到淬火槽储水余量,最终确定尺寸为(4.50×1.20×0.80)m。

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备低温回火设备基本思路由于低温箱式炉没有完全统一系列,一般由厂家自行生产通用低温箱式炉或由顾客提供术参数由厂家专门生产。考虑到成本问题,我们先确定参数,再去查找厂家常规生产的设备参数,最终确定选用某家的某一型号。最高工作温度低温回火加热温度为140~180℃,若按照先前计算最高温工作温度只需200℃,但厂家不会生产只适用于低温回火的低温箱式炉,通常最高工作温度为650℃,因此确定设备最高工作温度为650℃。

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备低温回火设备炉膛尺寸与中温箱式电阻炉一致,L×B×H=(450×300×200)mm。额定功率低温箱式电阻炉没有标准小型低温炉的功率曲线,因此采用经验公式法。

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备低温回火设备设备确定东莞市万江金力泰五金电炉厂所生产的低温箱式电阻炉金力泰公司低温箱式电阻炉型号及参数型号额定功率(KW)额定温(℃)额定电(V)相数频率(HZ)有效工作尺寸(L*W*Hmm)RX3-7-676503802相50500x350x350RX3-10-6106503802相50500x500x500RX3-15-6156503803相50600x500x500RX3-20-6206503803相50700x600x500RX3-25-6256503803相50700x700x500金力泰RX3-7-6系列

形状设计选材过程力学性能加工路线加工路线热处理5.6热处理设备Question为什么低温回火是不采用中温箱式炉?

答辩人谢谢观看李绍宏、陶静梅、段永华郁哲、王凡、湛艳红、叶钊毅、刘晓梅指导老师'

您可能关注的文档

- 简约毕业论文答辩PPT模板下载.pptx

- 创意灯具设计答辩PPT.ppt

- 电子信息工程论文答辩PPT模板.ppt

- 开关电源--答辩PPT.ppt

- 中小型高新企业人力资源管理系统毕业答辩PPT.ppt

- 研究生答辩PPT制作技巧.doc

- 仓库多点温湿度控制系统设计答辩PPT.pptx

- 基于PLC的运料小车控制答辩PPT.ppt

- 免费毕业论文答辩PPT模板.pptx

- 数学教育硕士论文答辩PPT.ppt

- 土木工程毕业答辩PPT模版.ppt

- 英语专业论文答辩PPT.ppt

- 郑州大学论文答辩PPT模板.pptx

- 中央空调设计答辩PPT.ppt

- 高校十大学生标兵选答辩PPT模版.ppt

- 旅游管理毕业答辩PPT.ppt

- 桥梁毕业设计答辩PPT.pptx

- Java-学习游戏-毕业设计-答辩PPT.pptx