- 3.84 MB

- 2022-04-29 14:28:34 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'产品:普通注塑件设计:容成杰日期:2011.5.11

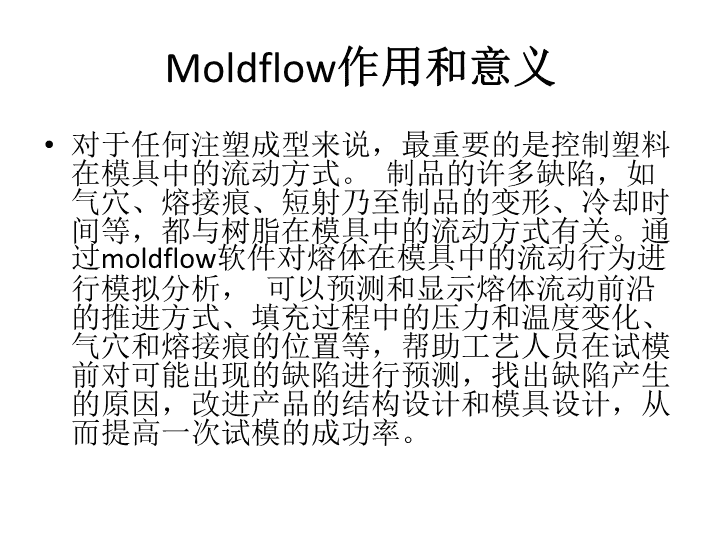

Moldflow作用和意义对于任何注塑成型来说,最重要的是控制塑料在模具中的流动方式。制品的许多缺陷,如气穴、熔接痕、短射乃至制品的变形、冷却时间等,都与树脂在模具中的流动方式有关。通过moldflow软件对熔体在模具中的流动行为进行模拟分析,可以预测和显示熔体流动前沿的推进方式、填充过程中的压力和温度变化、气穴和熔接痕的位置等,帮助工艺人员在试模前对可能出现的缺陷进行预测,找出缺陷产生的原因,改进产品的结构设计和模具设计,从而提高一次试模的成功率。

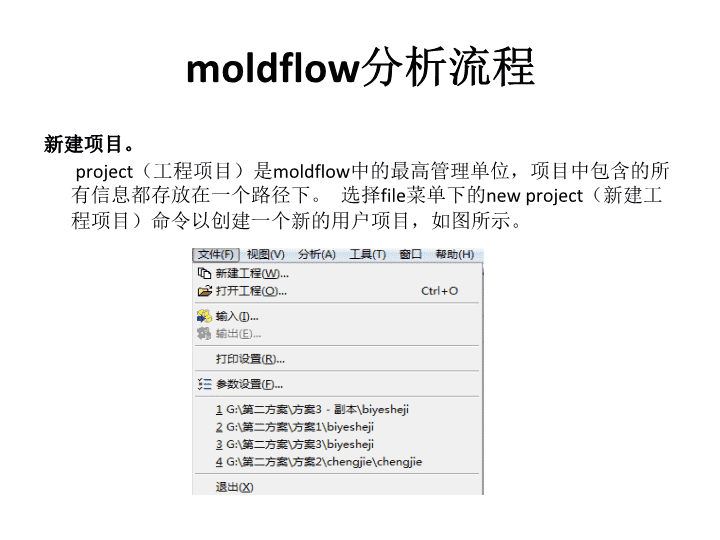

moldflow分析流程新建项目。project(工程项目)是moldflow中的最高管理单位,项目中包含的所有信息都存放在一个路径下。选择file菜单下的newproject(新建工程项目)命令以创建一个新的用户项目,如图所示。

导入CAD模型

划分网格

网格修复

创建模腔及浇注系统

创建冷却水道

选择分析类型

选择成型材料

分析

CASE1成型条件注塑机设定:最大锁模力:149.3Mpa最大注射压力:200.00Mpa最大注塑机注塑速率:363.00cm^3/s注塑机螺杆直径:40.00mm最大注射行程:175.00mm填充条件:模具表面温度:70℃熔体温度:300.00℃注射时间:0.4sec产品体积:3cm^3总投影面积:1cm^2冷却条件:冷却介质:水(纯)冷却介质入口温度:25℃保压设置:保压设置为两段保压,第一段压力为100MPa,持续时间;第二段保压线性递减,持续时间3s;至0MPa,持续时间。总的成型周期为,持续时间3s。总的成型周期为25s包括5s开模时间开模时间)(包括开模时间)。

CASE1分析结果分析序列:冷却+填充+保压+翘曲以下列出的是比较重要的结果。

CASE1回路冷却介质温度(冷却分析结果)由图中可知,冷却水温升高在1℃以内,冷却水路的设计是可以达到冷却要求的。

CASE1制品最高温度和平均温度(冷却分析结果)产品的模具表面温度(如图1和图2中上面两幅图所示)变化范围都比较大,其中,产品的上下板连接部分温度会较低,是由于侧抽芯无法加强冷却,导致量产品在厚度方向上的温度变化范围非常大,如图1和图2中下面两幅图所示。这可能引起产品冷却不均匀和收缩不均匀,进而引起较大的翘曲变形。

CASE1填充流动过程(流动分析结果)

CASE1填充时间(流动分析结果)从图中可以看出,整个充填世界为2.562S,填充较为平均,没有出现短射等现象。

CASE1流动前沿温度(流动分析结果)从图中看到流动前沿温度虽然整体温度相当,在200℃左右,但在孔边位置就变化较大,为85℃,这可能导致溶胶填充过程不平衡,容易造成一些缺陷。

CASE1填充压力(流动分析结果)虽然充填过程中的压力高达149.3MPa,但依然低于注塑机最大注射压力的80%(200),是安全的。从图中可以看出,在第四个型腔充满之前,其余3个型腔已经提前进入保压阶段,保压压力在30MPa左右。

CASE1冻结层因子(流动分析结果)从充填结束时的冻结层因子图中可以看出,在充填结束的时候,最大冻结层因子达到1(下图可以明显看到),高冻结层部位将出现保压困难。

CASE1体积收缩率和缩痕指数(流动分析结果)从图中可以看出,顶出时的体积收缩率为15.26%,从体积收缩率(即图中的下面两幅图)图中可以看到,产品的体积收缩率分布并不均匀,这可能导致因收缩不均匀因素引起的翘曲变形量较大。从缩痕指数图上可以看出,产品出现缩痕的几率是比较高的。

CASE1翘曲情况(翘曲分析结果)从左上图中可以看出,产品的最大变形量为0.2557mm,比允许的最大整体变形量0.5mm要小,所以产品一的最大变形量能够满足要求。从其余三幅图中可以看出,产品一在X和Y方向的翘曲变形量较大。

CASE1结论与建议从分析结果中得知:1.CASE1方案的进胶方式无法在注射机上成型出合格的产品,出现缩痕,飞边等缺陷可能性非常大。2.考虑到模具设计方面因素,case1方案也不可取。3.却水路设计效果良好,因冷却不均引起的翘曲变形量非常小。

CASE2方案2是将主流道,分流道增大一倍,分别为6mm和3mm。并且进胶方式也改变,改为侧面进胶。其他工艺参数保持与方案1一致。下面再列出主要分析结果。

CASE2填充时间(流动分析结果)从左图可以明显看到,其中有一个模腔填充较其他三个长,达到4.5(为其他2倍左右)

CASE2填充过程

CASE2结论由于将原先的流道增大后,模腔充填时间较之前长了一倍,不利于注塑模具生产。所以方案3保持方案2的进胶方式,而流道侧改为和方案1一致。

CASE3方案3是在方案2的基础上,流道改为于方案1一致,其他工艺参数也保持不变。下面也同样对其进行流动和冷却+流动+翘曲分析,列出其中较为重要分析结果。

填充时间分析低速填充时,流速平稳,制品尺寸比较稳定,波动较小,制品内应力低,制品内外各向应力趋于一致。在较为缓慢的充模条件下,料流的温差,特别是浇口前后料的温差大,有助于避免缩孔和凹陷的发生。但由于充模时间延续较长容易使制件出现分层和结合不良的熔接痕,不但影响外观,而且使机械强度大大降低。高速填充时,料流速度快,当高速充模顺利时,熔料很快充满型腔,料温下降得少,黏度下降得也少,可以采用较低的注射压力,是一种热料充模态势。高速充模能改进制件的光泽度和平滑度,消除了接缝线现象及分层现象,收缩凹陷小,颜色均匀一致,对制件较大部分能保证丰满。但容易产生制品起泡或制件发黄,甚至烧伤变焦,或造成脱模困难,或出现充模不均的现象。从图可以看出,填充速度为2.465秒,最远两端(上下)的时间差为0.6左右秒。既保证了整体的填充时间,同时又能够保证外观的功能要求。

压力分析注射机的压力极限为140MPa。模具的设计压力极限最好为100MPa左右。从图中可以看出,最大压力为88.56MPa,压力低于注射机的100Pa。另外从图中我们也可以看出,压力分布并非常均匀的。所以在注塑过程要根据分析结果进行全理的参数控制,保证了产品的质量要求,而不会产生重大注塑缺陷。

流动前沿温度分析流动前沿温度是聚合物熔体充填一个节点时中间流温度。因为它代表的是截面中心的温度,因此其变化不大。如果流动前沿的温度高,熔接线强度通常都高。同时,流动前沿的温度接近熔体温度易于成型,但是严禁前沿温度超过熔体温度,如果超过熔体温度将会造成产品烧伤现象。反之,如果前沿温度过低,将会导致产品成型困难。从图中可以看出,流动前沿的温度为212,低于我们所选择的原材料的熔体温度(250),能够很好满足产品的成型要求,同时又不会出现产品质量缺陷问题。

冻结层因子分析保压补缩是从熔体充满型腔时起至柱塞或螺杆退回时为止的时间内,塑料仍处于螺杆的压力下,熔体会继续注入模腔内以弥补因冷却收缩而产生的空隙,使模腔中的塑料能成型出形状完整而致密的塑件。这对提高塑件质量、减少塑件的收缩、克服缺陷具有重要意义。所以冷凝层百分比比例不可以过高,如果过高会使制件上靠近浇口的一些区域冻结得早,就会造成补缩因难,从而导致远离浇口的区域具有高的收缩率。注塑出来的产品就会有明显的缩痕,影响产品的外观及使用功能。从图中可以看出冻结层因子比例只有0.2左右。所以,可以很好的满足保压补缩,从而保证产品的质量。

气穴位置分析当气穴位于分型面时,气体可以排出。气穴可能造成欠注和保压不充分,从而造成严重的产品质量缺陷。所以制件上的气穴应该消除。可使用几种方法做到这一点,如改变制件的壁厚、浇口位置和注射时间都有助于消除气穴。另外,我们尽量使气穴处于分型面的区域。这样将保证在注塑过程中有利于气体的排放。如图4-6所示,分析结果表明气穴并不都在分型面附近,基本处于下端面尾处,因此设计模具时,应考虑在改位置增加排气措施。

熔接线分析两股聚合物熔体的流动前沿汇集到一起,或一股流动前沿分开后又合到一起时,就会产生熔接线,厚壁处的材料流得快,薄壁处流得慢,在厚薄交界处就可能形成熔接线。熔接线为分流汇交部位,很难避免,但通过调整参数可以改变熔接线的位置,也可以通过产品设计时注意壁厚的均匀来减小熔接痕,同时要使熔接线处于受力较小、不能影响外观的位置。从熔接线分析结果中我们看到了熔接线的分布位置。总体上来讲,这些熔接线所在的位置对零件并没有太大影响。只要在设计模具浇注系统时,在保持熔体流动速率的前提下尽量减小流道尺寸,这样就可以产生摩擦热来保证熔体在接合处的充分熔合,保证熔接线处的机械强度。

最终结论综合以上3种方案,根据模流分析结果和模具设计因素,最后选取方案3为最终方案,来进行模具设计。'

您可能关注的文档

- 答辩PPT制作

- v毕业论文答辩PPT秘籍

- 【精品】毕业答辩PPT制作和讲述要点(精心整理)

- 扁平多彩毕业论文答辩PPT模版

- 智能函数信号发生器的设计与实现毕业论文答辩PPT素材

- 香港保险监管机构模式现状及对中国大陆的启示-金融保险专业毕业论文范文模板参考资料答辩PPT模板课件演示文档幻灯片资料

- 本科毕业论文答辩PPT范文PPT

- 机电一体化毕业答辩PPT模板(仅供参考)ppt模版课件

- 极简创意简约几何风格大学生硕士研究生毕业论文答辩PPT模板

- 欧美大气商务总结汇报演讲宣传答辩PPT模板

- 武汉市城市区位的影响因素分析定稿资源环境与城乡规划管理毕业论文毕业答辩PPT

- 毕业答辩PPT模版

- 毕业生论文答辩PPT模板素材库(最新全集)

- 毕业论文答辩PPT分析

- 毕业论文答辩PPT模版

- 毕业设计答辩PPT-宾馆酒店管理系统

- 毕业论文答辩PPT设计

- 浅绿色毕业论文答辩PPT模板大学生毕业论文答辩PPT模板