- 206.00 KB

- 2022-04-29 14:40:40 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'今麦郎OEE培训PPT

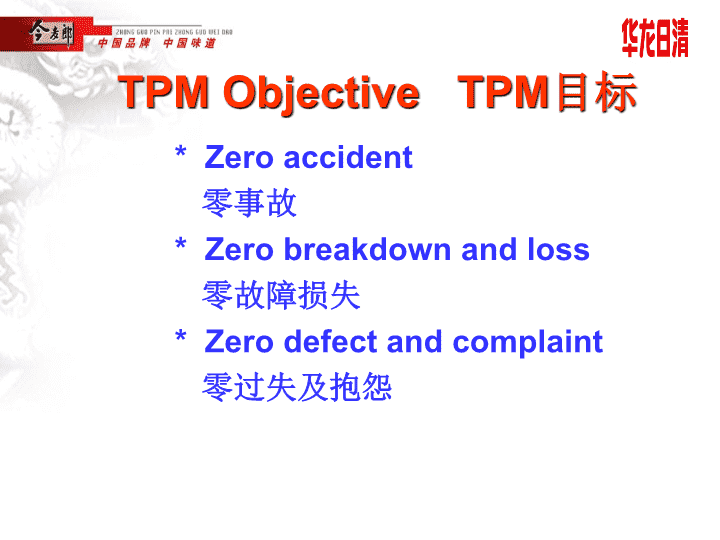

TPMObjectiveTPM目标*Zeroaccident零事故*Zerobreakdownandloss零故障损失*Zerodefectandcomplaint零过失及抱怨

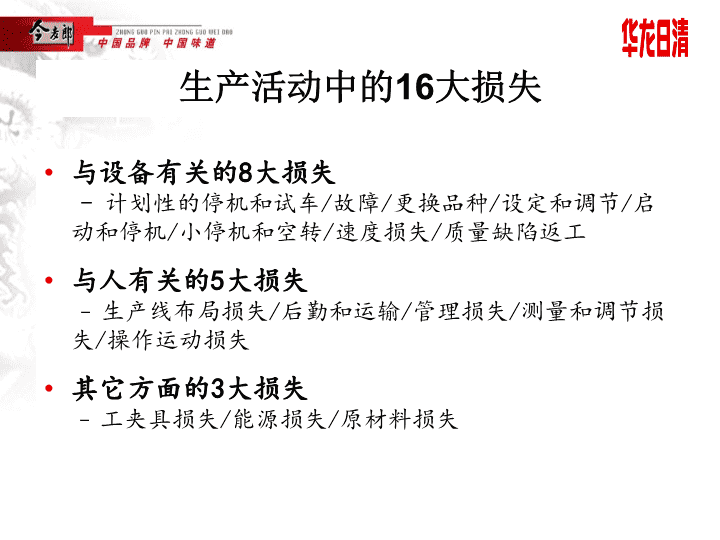

生产活动中的16大损失与设备有关的8大损失-计划性的停机和试车/故障/更换品种/设定和调节/启动和停机/小停机和空转/速度损失/质量缺陷返工与人有关的5大损失-生产线布局损失/后勤和运输/管理损失/测量和调节损失/操作运动损失其它方面的3大损失-工夹具损失/能源损失/原材料损失

设备的6大损失

6大损失的形象化100%生产能力速度损失启动小停车和空转质量缺陷故障设置和调整时间停机

TPM6大损失的构造所有生产时间

(可利用时间)操作时间计划性

停产时间用餐

时间停机损失表现损失缺陷

损失负荷时间利用时间净利用时间创造价值的时间1.计划性停机和试车2.无生产订单1.故障2.更换品种/清洁

/调节3.启动/停机4.小停机/空转5.速度损失6.质量缺陷返工设备的六大损失时间利用率设备性能率产品合格率

OEE基础数据的收集数据的整理和效率的统计分析/量化损失攻击损失衡量改进成果持续改进

设备综合效率设备综合效率=时间利用率*设备性能率*产品合格率1.时间利用率=(负荷时间-停机损失)/负荷时间*100%2.设备性能率=生产产品数/(利用时间*设计速度)*100%3.质量缺陷率=(生产产品数-不合格品)/生产产品数*100%

设备性能率*速度损失率=实际速度/设计速度小停车损失率=生产产品数/(利用时间*实际速度)设备性能率=速度损失率*小停车损失率=生产产品数/(利用时间*设计速度)*需按照不同设计速度的规格折算

设备综合效率设备综合效率=合格的产品/(负荷时间*设计速度)工厂/车间的设备综合效率1#设备综合效率*产量+2#设备综合效率*产量+…+N#设备综合效率*产量=总产量

(%)123456123456123456123456123456123456OEE目标时间

如何攻击损失1.定义损失2.测量损失3.确定损失结构4.损失重点5.寻求降低损失的途径6.图示损失变化趋势

定义损失通过名称,特性等定义现场的损失可能一种损失存在多个名称:小停车=闲置损失质量缺陷=返工损失速度降低=速度损失启动和停机=产量损失

测量损失建立机制以测量损失什么设备?什么损失?发生时间?发生地点?如何发生?

确定损失结构故障切换停机/清洁调整/小停车速度废品生产线A生产线B生产线C..合计OEE%确定瓶颈设备/生产线

损失重点着重于最大损失并从其着手从损失转化为改进

寻求降低损失的途径不断改进WhyWhyWhy分析以降低95%损失PM分析以降低损失至零生产线性能的改进设置/切换时间的分析等等自主维护计划维护培训和教育初期控制(新设备的早期管理)

图示损失变化趋势100%=920产品/班次月份OEEFFFFFFEDDDDDDCCCCCCBBBBBBAAAAAAOEEEEEEE好50%=460产品/班次A.故障B.切换C.停机/清洁D.调整/小停车E.速度F.废品

此课件下载可自行编辑修改,仅供参考!

感谢您的支持,我们努力做得更好!谢谢'

您可能关注的文档

- 礼节礼仪培训PPT幻灯片课件.ppt

- APQP-培训PPT教学内容.ppt

- ERP培训PPT教学内容.ppt

- TS体系内审培训PPT172(1)备课讲稿.ppt

- 促销员培训PPT(PPT35页)说课讲解.ppt

- 员工培训PPT模板教学文稿.ppt

- 培训PPT(集教学提纲.ppt

- 团队培训PPT[1]1教学提纲.ppt

- 员工素质培训PPT备课讲稿.ppt

- 抢救药品知识培训PPT(PPT33页)上课讲义.ppt

- 房地产基础知识培训PPT(PPT46页)word版本.ppt

- 最新服务员推销技巧培训PPT(PPT49页)教案资料.ppt

- 检验科院感培训PPT演示教学.ppt

- 模板新员工入职培训PPT教学文案.ppt

- 新进员工质量体系培训PPTword版本.ppt

- 水环式真空泵培训PPT上课讲义.ppt

- 汽车维修企业安全生产培训PPT-图文.ppt-共66页教学文稿.ppt

- 沟通技巧培训PPT-1讲解学习.ppt