- 2.22 MB

- 2022-04-29 14:27:09 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'实用IE及效率提升

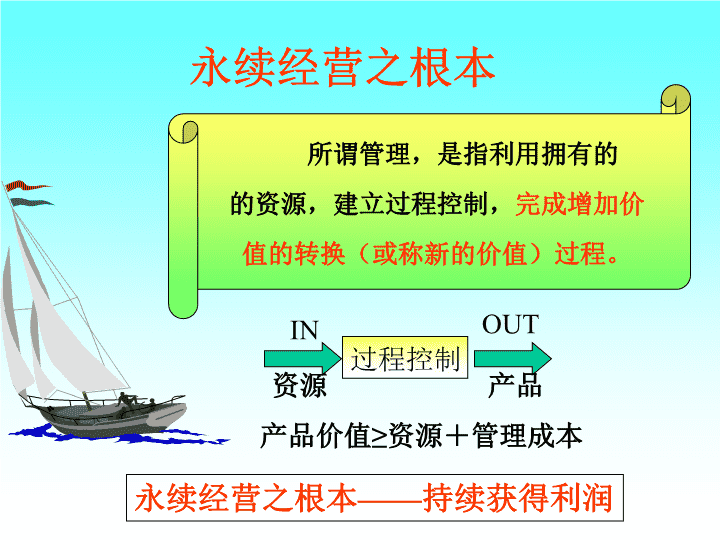

永续经营之根本——持续获得利润所谓管理,是指利用拥有的的资源,建立过程控制,完成增加价值的转换(或称新的价值)过程。过程控制INOUT资源产品产品价值≥资源+管理成本永续经营之根本

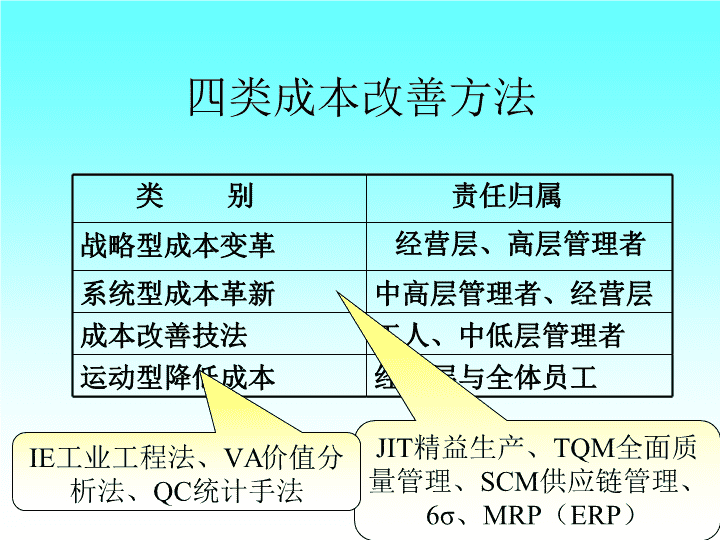

类别责任归属战略型成本变革经营层、高层管理者系统型成本革新中高层管理者、经营层成本改善技法工人、中低层管理者运动型降低成本经营层与全体员工四类成本改善方法JIT精益生产、TQM全面质量管理、SCM供应链管理、6σ、MRP(ERP)IE工业工程法、VA价值分析法、QC统计手法

库存是万恶之源观念上:库存是企业负资产辛辛苦苦一年才有10%纯利。库存与在制品的金额占年度营业额30%以上,财务报表上是资产,但经营管理人员要将其认为是负资产

零部件、材料的库存半成品的库存成品的库存已向供应商订购的在途零部件已发货的在途成品水平面不良品调整时间长故障能力不平衡品质不一致缺勤点点停计划有误以下全是库存浪费

制造量>市场需要:是浪费前工序生产(投入)量>后工序用量过分强化个体的计件制,往往注意了局部利益,而忽略了全体效益制造太多的浪费

搬运是一种不产生附加价值的动作。搬运的损失,分为放置、堆积、移动、整列等动作浪费。1)物品移动所要的空间浪费2)时间的耗费3)人力、工具的占用4)搬运的物损搬送的浪费

·生产线的品种切换;·每天的工作量变动很大,当工作量少时,便无所事事;·时常因缺料而使机器闲置;·因上游工序发生延误,导致下游工序无事可做;·机器设备时常发生故障;·生产线未能取得平衡·有劳逸不均的现象·材料虽已备齐,但制造通知单或设计图并未送来,导致等待。停滞(等待)的浪费

两手空闲的浪费一只手空闲的浪费动作中途停顿的浪费动作幅度太大的浪费拿的动作中途变换的浪费步行的浪费动作角度太大的浪费动作之间配合不联贯的浪费不懂技巧勉强动作的浪费掂脚尖勉强动作的浪费弯腰动作的浪费重复动作的浪费动作的浪费传统生产方式是粗放式管理,各工序存在大量在制品,即使动作稍慢,对生产也不会有太大的影响,就不会潜心研究动作浪费造成的效率低下问题。

管理浪费所有的事后管理与补救管理救火式管理重复管理等

IE的主要分析技术(1)程序分析动作分析作业流程分析业务流程分析联合作业分析两手作业分析动素分析方法研究经济原则产品工艺分析PTS分析动作经济性原则流程经济性原则

IE的主要分析技术(2)时间分析运作分析动作要素时间分析单位作业时间分析秒表时间分析VTR分析连续运作分析采样分析加工路线分析搬运分析配置研究标准时间设定作业测定生产能力平衡

标准资料标准时间设定方法生产工艺标准工序设定标准效率计算标准为标准成本计算提供数据

程序分析把工艺过程中的物流过程及人的工作流程以符号形式进行记录、设计的方法,通过它可以反映工序整体的状态,从而有效的掌握现有流程的问题点,并研究制定改善对策,以提高现有流程效率.

4大类程序分析程序分析作业流程分析业务流程分析联合作业分析产品工艺分析

四大类生产工序加工(组装)工序检查工序搬送(运输)工序停滞(储存)工序

工序图示符号序号工序名称符号名称日本(JIS的规定)美国(ANSE的规定)符号表示的内容1加工加工表示原料、零件或产品,依其作业目的而发生物理或化学变化状态2搬运搬运表示原料、零件或产品由某位置移动另一位置的状态,日本符号圆的大小为加工符号的1/2-1/3。

工序图示符号23停滞贮存表示原料、零件或产品,不在加工或检查状态而是处于贮存或停留状态(预定的下一工序未能立即发生而产生的暂时的、不必要的停留)停滞4检查数量检查表示对原料、零件或产品做数量检验或对其加以测定并将其结时与基准比较,以判定合格与否的质量检验。质量检查

StartEnd电极板垫片端子板导引线硅胶树脂标签1人标签盖印2人插入准备标签22分5M原料仓库保管搬送到作业台75分55分2人组件波形调整1人组件装配95分1人焊锡运至外观检查台1人外观检查修理运至硅胶涂装处1人硅胶涂装处1人装盒并特性检查1人树脂注入2人成品检查1人贴标签1人包装成品搬送至成品仓10M10M20分20分30分15分20分10分?工艺流程图

线图

5W1H法5W1H问题改善方向1.Why目的是什么?去除不必要及目的不明确的工作2.Where在什么地方执行?有无其它更合适的位置和布局3.When什么时候做此事?有无其它更合适的时间与顺序4.Who由谁来做?有无其它更合适的人5.What做什么?可否简化作业内容6.How如何做?有无其它更好的方法

联合作业分析经常有一人操作数台设备或多人共同进行一项作业,或者多人共享多台设备,这时为避免时间上的等待或干涉而对其进行效率改善的IE方法即联合作业分析。

联合作业分析用符号

(无统一标准)作业者单独与机械及其它作业者无时间关系的操作.联合机械与人共同作业,相互制约作业时等待由于机械或其它人的作业,造成作业者的等待

机械自动与操作者无关,自动工作的状态手动准备,安装,取下及手动,等作业者的活动,对机械的时间制约.等待由于作业者的操作造成的机械停转,空转

ECRS原则符号名称内容E取消(Eliminate)在经过了“完成了什么”“是否必要”及“为什么”等问题的提问,而无满意答复者皆非必要,即予取消。C合并(Combine)对于无法取消而又必要者,看是否能合并,以达到省时简化的目的。R重组合(Rearrange)经过取消、合并后,可再根据“何人”“何处”“何时”三提问进行重排,使其能有最佳的顺序,除去重复,使作业更加有序。S简单化(Simplify)经过取消、合并、重排后的必要工作,就可考虑能否采用最简单的方法及设备,以节省人力、时间及费用。

联合作业—负荷余力分析3种负荷余力:1、设备负荷能力(生产能力)2、操作人员负荷能力3、操作者可同时操作机器数量——联合作业重点分析内容

业务流程分析明确各部门日常业务所承担的责任与权利,形成清晰明确的流程。对流程所用的数据与处理时间进行分析,通过共享、取消、合并、重组合与简化,形成即简洁、同时又相互管理执衡的流程。

业务流程梗概图处理过程中心业务检查、判断或决策可选择过程YN

生产过程生产过程劳动过程自然过程准备过程基本生产过程辅助过程生产服务过程工艺工序检验工序运输工序工步走刀操作项目机动操作机手并动操作动作动作单元(动素)工序手动操作生产过程工序操作动作程序分析是从大处着眼,用流程图记录与分析生产作业过程。动作分析在宏观上确定了合理的程序之后,针对人体动作的细微之处的工时浪费等,寻求解决办法。尤其对重复性简单劳动循环中,减少工时浪费、降低劳动强度具有明显效益。

动作分析动作分析或称动作研究是对生产活动中的全部作业动作进行观测分析,研究人的各种动作浪费,从而寻求省力、省时、安全、经济的作业方法。是IE基础手法之一。

动素分析---十八种动素NO名称英文及缩写符号符号说明分类定义1伸手TransportEmpty(TE)手中无物的形状A空手移动,伸向目标,又称空运2抓握Grasp(G)手握物品的形状A手或身体的某些部位充分控制物体3移物TransportLoaded(TL)手中放有物品的形状A手或身体部移动物品的动作又称运实4装配Assemble(A)装配的形状A将零部件组合成一件物体的动作

5拆卸Disassemble(DA)从装配物拆离物品的形状A将装配物进行分离和拆解的动作6使用Use(U)U字形A利用器具或装置所做的动作,称使用或应用7放手ReleaseLoad(RL)从手中掉下物品的形状A握取的相反动作,放开控制物的动作8检查Inspect(I)透镜的形状A将目的物与基准进行品质,数量的比较的动作9寻找Search(SH)眼睛寻找物品的形状B通过五官找寻物体的动作10发现Find(F)找到物品的眼睛形状B发现寻找目的物的瞬间动作

11选择Select(ST)指定选择物的箭头形状B多个物品中选择需要物品的五官动作12思考Plan(PN)手放头部思考的形状B作业中决定下一步工作的思考与计划13预定位Pre-Position(PP)保龄球立直的形状B物体定位前先将物体定置到预定位置,又称预定14定位Position(P)物品放在手的前端的形状B将物体放置于所需的正确位置为目的而进行的动作,又称对准

15保持Hold(H)磁石吸住物体的形状C手握物保持静止状态,对称拿住16休息(Rest)(R)人坐于椅上形状C为消除疲劳而停止工作的状态17迟延UnavoidableDelay(UD)人倒下的形状C不可避免的停顿18耽搁AvoidableDelay(AD)人睡觉的形状C可以避免的停顿

标准时间(StandardTime=ST)标准时间5个必要条件:1、方法;按照明确的作业方法与使用固定设备2、条件:在明确作业条件(例如环境)3、熟练度:进行操作的人具备中等偏上的熟练度与必要的技能4、劳动强度与速度:没有在肉体上、精神上不利的影响5、品质要求:达到规定的品质要求在上述条件下完成单位作业量所需要的时间。

国际上通行标准时间计算法——PTS法预定动作时间标准法(PredeterminedTimeSystem),简称PTS法。按照动作的性质将其分解成基本的动素(动作),同时事先明确其时间值,然后在将人所进行的全部操作分解为基本的动素(动作),然后查表得出正常时间,然后累加得出该操作标准时间。不需通过实际操作观测只要确定了工作的“动作内容”,即可通过标准数据表,在办公室简单计算就可以确定工作(产品)的标准时间。新产品人员计划、成本核算、价格决策都有重要作用

常用的三种PTS方法PTS法名称英文发明时间原创人动作时间分析MTAMotionTimeAnalysis1924西格segur工作因素法(WF)WorkFactorsystem1934奎克J.H.Quick谢安shea柯勒Koehler模特法(MOD)ModularArrangementofPredeterminedTimeStandard1966海特博士G.C.Heyde标准资料法StandardData自主制订上述方法的总结历史经验

模特法MOD将人的基本动作分为21种,不同人做同一动作(作业条件相同)所需时间基本相同(≤10%)。人身体不同部位做动作时,其动作所用时间值互成比例关系人的级次最低、速度最快、能量消耗最小的手指动作的时间消耗值,作为它的时间单位模特法的21种动作都以手指动作一次(移动距离2.5cm)的时间消耗值为基准1MOD=0.129S

上肢的移动动作M手指M1—2.5CM手腕M2—5CM小臂M3—15CM大臂M4—30CM伸直臂(含肩部)M4—45CM反射式动作M1/2M1M2M3

同时动作同时动作一只手的终结动作一只手的终结动作可能GOPOG1GOPOG1可能GOPOG1G3P2P5不可能G3P2P5G3P2P5两手同时作业的时间值:时间值以用时较长的一方为准

MOD法辅助符号№名称符号内容例1延时BD表示一只手进行动作,另一种处于停止状态,不给予时间右手M左手BD2保持H表示用手拿着或抓着物体一直不动的状态,主要指扶持与固定的动作不给时间左手H右手P23有效时间?UT指人的动作以外,机械或其他工艺要求发生的,非动作产生的固有附加时间,需要准确测时。仪表测试时间

事例:PCB板触点拖锡作业分析动作描述(左手)分析式表达式MOD数分析式表达式动作描述(右手)取PCB置于面前M3G1M37H握住烙铁拿住PCBH4M2P2放烙铁到拖锡位拿住PCBH0:UT=0.78UT=0.78拖一个锡点拿住PCBH15M3M2P2(M1)×5M3清洁烙铁头转动PCB检查锡位R2E2D37H握住烙铁总模特数=33其他时间=0.78标准时间=33×0.129+0.78=5.04秒

模特法的MOD=0.129秒已经包含了生理放宽的余裕时间两种标准时间观念:1、用模特法得出的时间=标准时间ST≈实际时间(主流)2、用模特法得出的时间×(1+放宽率)=标准时间ST=实际时间(非主流)放宽与余裕问题

标准时间ST与工序设定如果一天正式运行时间27900秒某产品一天需要生产100台则生产线节拍(线速),即每个工序必须多少秒才合理?节拍=27900/100=279秒第一种:效率90%,则:每个工序标准作业时间约:X≈279×90%=251.1秒第二种:每个工序标准作业时间约:X≈279秒效率=100%效率是经常可变

标准资料法简介通过时间研究对各种操作项目(例贴标签打螺丝)建立时间数据和经验值,或实验值(例如设备动作时间)标准资料法,就是运用数据库中已经存储标准时间值,迅速而又经济地制订同类(或类似)作业的标准时间的方法常见为标准资料=PTS法+经验值(实验值)

事例:用PTS统计出标贴作业ST№名称尺寸mm时间AU备注1高压注意标贴100×8016B2高压注意标贴30×4014B3UL标识铭板10×1515B4CSA标识铭板10×2015B5接地标识标贴1011A6危险标识标贴50×7015B7危险标识标贴30×7014B

事例:设备实验值公式法:车削外径时,机动时间的计算公式为:T=【(L+Y)/N×S】×I(1+K)T——机动时间:L——加工长度;Y——超出切入试切长度;N——主轴转数;

事例:实验的经验图表擦拭面积2018161412108642200400600800100012001400SCM2规则表面不规则表面极不规则表面

数据表与电脑数据库管理孔径(mm)5681011孔深mm3568103秒3.64.24.85.43.6秒4.24.85.46.64.2秒4.85.46.67.84.8秒5.46.67.89.05.4秒6.67.89.010.8

动作经济性原则4个最基本的动作经济性(1)减少动作数(2)同时进行动作(3)动作的距离缩短(4)动作舒适

经济动作范围

动作范围大

步行浪费两手空闲的浪费一只手空闲的浪费动作中途停顿的浪费动作幅度太大的浪费拿的动作中途变换的浪费步行的浪费动作角度太大的浪费动作之间配合不联贯的浪费不懂技巧勉强动作的浪费掂脚尖勉强动作的浪费弯腰动作的浪费重复动作的浪费

流程经济性原则1.路线最短原则2.禁止孤岛加工3.禁止局域路线分离4.减少停滞的原则5.禁止重复的停滞6.禁止交叉7.禁止逆行生产线8.减少物流前后摇摆9.减少无谓移动10.去除工序间隔11.I/O一致原则12.物料上下移动减少产品工艺流程线路

作业流程1.线路最短原则2.去除间隔的原则3.与产品工艺一致原则4.I/O一致的原则5.禁止逆行的原则6.零等待的原则生产线

最终产品=A:B:C≈2:1:0.1~0.3某化工厂生产过程如下:能力:A料2T/H能力:B料0.8T/HA车间设备车间设备检验最终车间设备C添加剂0.1T~0.3T能力3.8T/H

平衡生产(能力匹配)8ABCDEFGHIJ瓶颈不平衡时的库存、损耗1010811991010118生产能力

生产潜在能力=各工序能力之和/工序数(10+10+8+11+9+9+10+10+11+8)/10=9.68ABCDEFGHIJ瓶颈101089910108生产能力1111

流水线平衡率线速160秒(客户需求)线速(节拍)=运行时间/需要生产量=27900秒/175台=159.4=160秒流水线平衡度={1--【(最大值—最小值)/整段平均时间】}×100%={1--【(159—90)/1157/10】}×100%=40.4%971201101591009514012090126流水线生产效率?

流水线生产效率流水线生产效率:各工序标准时间总和/〖线速×人数(工程数)〗×100%=(97+120+110+159+100+95+140+120+90+126)/(160×10)=1157/1600×100%=72.3%理论上能改善余度:(1--流水线生产效率)×人数(工程数)=(1--72.3%)×10=2.77人(工程数)

不好的平衡生产线速的时间,并不是让前面工程有余裕的时间,让最后一个工位没有余裕的时间线速(客户需求)

向前边对齐的平衡前面工程开始安排紧一点,只让最后一个工程有余裕的时间,这叫“向一边对齐”。线速(客户需求)加入别的工作

平衡改善对象:勉强、不足、不均勉强(无理):超过能力界限的超负荷状态不足(浪费):勉强有能力,但未给能力不均給予充足的工作量的浪费,未達适量饱和状态不均;在超负荷和未饱和状态的状态(即差异状态)

瓶頸工序改善方法在有效的使用现有劳动力、机械设备及材料情况下,短时间内获得优良品质的增产法或提升效率的方法。第一阶段:作业分解------全部操作项目明细化第二阶段:对每个项目明细化进行自问5WIH法第三阶段:新方法按ECRS原则展开第四阶段——新方法的实施

第一阶段:作业分解------全部操作项目明细化搬送作业、机械作业、手作业全部项目明细化

分解记录注意事项动作及其项目尽可能细化,明细要具体、简洁的书写◎×走到……去取……转动螺丝刀用螺丝刀检查零件划伤检查零件等10秒等一会儿

摘要的思考方法和抓取方法项目明细摘要○×打紧有损伤好象不损伤拿起箱子30KG用2人,拿着困难好象不会落下拿铁锤柄易滑牢固

第二阶段:对每个项目明细化进行自问5WIH法5W1H问题改善方向1.Why目的是什么?去除不必要及目的不明确的工作2.Where在什么地方执行?有无其它更合适的位置和布局3.When什么时候做此事?有无其它更合适的时间与顺序4.Who由谁来做?有无其它更合适的人5.What做什么?可否简化作业内容6.How如何做?有无其它更好的方法

2、同时进行以下9个自问:材料、机械、设备、道具(工具、夹具、计测器)设计、配置、动作、安全、整理、整顿

3、应用动作经济性原则、流程经济性原则作为着眼点与实施手段在做什么?(5.What)如何做?(6.How)

第三阶段:新方法按ECRS原则展开⒈除去不要的项目明细(E)⒉尽可能结合项目明细(C)⒊将项目明细以好的顺序重编排组合(R)⒋将重编排组合明细简单化(S)ECRS4原则:取消(Eliminate)、合并(Combine)重排列(Rearrange)、简单化(Simplify)

注意点◎将动作经济性原则、流程经济性原则落实到具体作业上。◎经常会发生添置道具(工具、夹具、计测器)◎写出书面改善方案与图纸5.考虑借助他人的力量⒍记录新方法的项目明细

第四阶段——新方法的实施⒈使上司理解新方法⒉使部下理解新方法⒊要征求到安全、品质、产量、价格的相关者的认可。⒋推进新方法工作,比较改善前后效果,一直使用到下一次的改善⒌承认他人的功绩

课程总结程序分析动作分析,动作/流程经济原则标准时间生产平衡作业改善

愿携手共进!

杀菌剂对微生物生长的影响生命科学学院韩庆国

目的:了解抑菌剂对微生物生长影响;学习抑菌实验的基本方法。菌种:金黄色葡萄球菌;大肠杆菌化学消毒剂:75-100%酒精;大蒜水;氨苄青霉素(80万单位/ml)。

实验原理微生物的生长受很多因素的影响,如物理因素(紫外线、高温、离子强度等)、化学因素(pH值、盐度、化学消毒剂如乙醇、甲醛、酚等)、生物因素(抗生素、病毒等)。研究或观察这些因素对微生物生长的影响可用抑菌圈法。在固体平板培养基上接入实验菌,接入实验菌的量以能长满整个平板为宜,同时以合适的方式加入抑菌剂。

实验原理接种后在平板的某些位置放置含抑菌剂的载体(滤纸片、牛津杯等),抑菌剂会由载体的位置向周围扩散,中央的浓度最高,周围逐渐下降。中央浓度高的位置微生物不能生长,周围浓度低的位置菌可以生长,形成抑菌圈。在同样的浓度下,抑菌圈的大小可反映样品的抑菌能力。若是相同的样品,则可反映抑菌剂的浓度。

实验原理抑菌剂

实验步骤1.菌液制备:提前18小时培养50ml;2.混菌:无菌吸取1ml菌液到固体肉汤培养基中混合均匀;3.倒平板:把已经混有菌的固体肉汤培养基倒平板,每组2个;4.贴滤纸片:用无菌镊子取浸有化学消毒剂滤纸片,在容器内沥干多余溶液,取出贴在平板上,并标记。5.培养和观察:37℃保温24小时,记录抑菌圈大小。

作业1.完成实验报告。2.根据抑菌圈的大小,比较我们使用的微生物对三种抑菌剂的敏感性,并分析原因。'

您可能关注的文档

- 最新学龄儿童的饮食建议(精)课件PPT.ppt

- 最新安全1-概述.课件PPT.ppt

- 最新安全系统工程课件安全分析(4)课件PPT.ppt

- 最新安全用电g课件课件PPT.ppt

- 最新安庆职业技术学院建筑工程系微课教学设计课件PPT.ppt

- 最新宋元时期的科技与中外交通课件PPT.ppt

- 最新宏观经济学课件PPT(厦门大学-赵建)-一共193页教学讲义ppt课件.ppt

- 最新定时器计数器TMR0课件PPT.ppt

- 最新宝马公司企业文化课件PPT.ppt

- 最新实词推断-(2)..课件PPT.ppt

- 最新室内施工教程课件PPT.ppt

- 最新对金融行业发展前景的介绍与简述课件PPT.ppt

- 最新对联公开课课件课件PPT.ppt

- 最新寿险意义功用-平安课件PPT.ppt

- 最新小儿功能性消化不良PPTppt课件PPT.ppt

- 最新小儿意外伤害的急救与护理课件PPT.ppt

- 最新小儿药物过敏反应及其临床诊治课件PPT.ppt

- 最新小嘎子和胖墩儿比赛摔跤课件PPT课件.ppt