- 3.39 MB

- 2022-04-29 14:27:13 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'CFB锅炉调试简介分析

锅炉概况保定热电厂#8锅炉是由东方锅炉厂引进美国FW公司技术生产的首台国内最大容量的DG450/9.81-1型高压、单汽包、自然循环CFB锅炉。

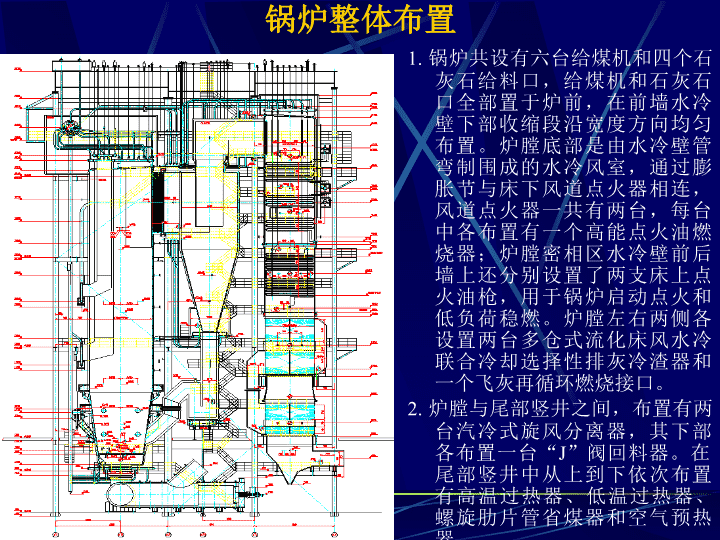

锅炉整体布置1.锅炉共设有六台给煤机和四个石灰石给料口,给煤机和石灰石口全部置于炉前,在前墙水冷壁下部收缩段沿宽度方向均匀布置。炉膛底部是由水冷壁管弯制围成的水冷风室,通过膨胀节与床下风道点火器相连,风道点火器一共有两台,每台中各布置有一个高能点火油燃烧器;炉膛密相区水冷壁前后墙上还分别设置了两支床上点火油枪,用于锅炉启动点火和低负荷稳燃。炉膛左右两侧各设置两台多仓式流化床风水冷联合冷却选择性排灰冷渣器和一个飞灰再循环燃烧接口。2.炉膛与尾部竖井之间,布置有两台汽冷式旋风分离器,其下部各布置一台“J”阀回料器。在尾部竖井中从上到下依次布置有高温过热器、低温过热器、螺旋肋片管省煤器和空气预热器。

炉膛布风板风帽全貌

气力播煤装置在炉膛前墙下部沿宽度方向均匀布置有六台气力播煤装置。燃料从料仓进入输煤皮带后,靠重力落入风力播煤装置。播煤装置下部布置三股播煤风将燃料吹送入炉膛进行燃烧。给煤槽内壁由1Cr18Ni9Ti不锈钢板拼接而成。

选择性排渣冷却器结构沿渣走向分别为选择室和三个冷却室,并配有各自独立的布风装置。每个小仓用耐火砖砌成的分隔墙隔开,渣流绕墙从墙下渣孔流过。第一、二冷却室内布置有用给水冷却的水冷管束,第二、三冷却室流化空气来自一次风机出口的冷风,选择室和第一冷却室流化空气来自于一次风空气预热器后的热风。排渣温度150℃。冷渣器布风装置为钢板式,在布风板上布置有Г型定向风帽。冷渣器由钢板和型钢制成的护板构成,内侧敷设有防磨绝热浇注料层与销钉相结合的防磨结构。选择室的排气从炉膛侧墙返回炉膛,冷却室排气在隔墙顶部附近排出,也从炉膛侧墙返回炉膛。

主要调试内容针对CFB锅炉的结构特点,其调试内容与煤粉炉相比有明显不同,因此CFB锅炉的调试重点和难点主要在以下与煤粉炉所不同的几方面:烘炉冷态试验点火启动及投煤锅炉排渣系统运行

450t/hCFB锅炉的烘炉技术大型CFB锅炉的烘炉主要包括CFB锅炉的炉膛(含分离器、分离器出口、J阀回料器)、冷渣器、床下点火风道燃烧器的烘烤。大型CFB锅炉烘炉的关键①制定切实可行的烘炉措施;②要有合理的烘炉手段;③采用可靠的监测设备,保障烘炉过程能够按照温控要求进行。

耐火耐磨材料的敷设范围及材料在冷渣器、床下点火风道燃烧器、水冷风室、J阀回料器及立管、旋风分离器出口烟道部位敷设了耐磨耐火浇注料。在炉膛密相区及布风板上、炉膛的水冷蒸发屏及屏式过热器下部、炉膛出口及出口烟道、旋风分离器筒体部位敷设了耐磨耐火可塑料。

耐火耐磨浇注料的烘烤要求温度范围升温速度小时温度变化范围备注0~150℃10℃/小时±5℃150℃恒温24小时±5℃150~350℃15℃/小时±5℃350℃恒温16小时±5℃350~550℃15℃/小时±5℃550℃恒温16小时±5℃550~750℃20℃/小时±5℃750℃恒温16小时±5℃750~250℃20℃/小时±5℃降到250℃后自然冷却

耐火耐磨可塑料的烘烤要求温度范围升温速度温度变化范围备注0~80℃10℃/小时±10℃80℃恒温36小时±10℃80~110℃10℃/小时±10℃110℃恒温48小时±10℃110~300℃10℃/小时±10℃300℃恒温36小时±10℃300~600℃20℃/小时±10℃600℃恒温36小时±10℃600~800℃20℃/小时±10℃800℃恒温36小时±10℃800~150℃20℃/小时±10℃降到150℃后自然冷却

烘炉技术方案将炉膛与床下点火风道燃烧器、冷渣器进行分别烘烤。床下点火风道燃烧器和冷渣器采用一次烘烤成型,床下点火风道燃烧器要作为炉膛烘烤的主要燃烧设备。炉膛烘烤分为2个阶段烘烤。①第1阶段以烘烤J阀回料器和汽冷式分离器为主,兼顾炉膛的烘烤。②第2阶段以炉膛整体烘烤为主,兼顾进行锅炉吹管工作。

床下风道燃烧器和冷渣器烘烤方案烘烤手段采用出力为20~100kg/h的特制小油枪对敷设耐磨耐火材料的设备进行加热烘烤.温度监视床下点火风道和冷渣器烘烤时,用专设计算机通过数据采集系统对烘烤过程进行实时在线监测。同时用远红外光学温度计巡回监测点火风道和冷渣器内壁面温度,控制油枪火焰使内壁温度在合理范围内,防止局部超温。

床下点火风道燃烧器烘烤技术措施将床下点火风道到水冷风室的通道隔断,打开床下点火风道燃烧器的人孔门和正式油枪安装孔(将正式油枪退出),在人孔处布置2只小油枪,在每个床下点火风道燃烧器前部油枪位置布置2只小油枪。在左右一次风热风道上各设一根临时排气管,以便烘烤时将含有水分的热烟气排出,在左右床下点火风道燃烧器外壳上不同部位开设临时排气孔,作为内部保温材料的排汽孔。

冷渣器烘烤技术措施在每台冷渣器的第一室、第四室人孔门和水冷管束的两个空穴等四个位置上各设置1只小油枪,每个冷渣器共设4支油枪,投运油枪的数量根据温升情况进行调整。烘烤冷渣器时将炉膛出渣口、选择室返风口、冷却室返风口、冷渣器排渣口等与炉膛和其他外部做好隔离。为保证冷渣器内油枪的燃烧稳定和排烟畅通,每个冷渣器均设单独的排烟管。

床下点火风道燃烧器烘烤结果最终烘烤温度达到750℃以上,床下点火风道的烘烤一次完成。经检查床下点火燃烧器的整体固化均匀,耐火浇注料表面已烧结,可直接使用正式油枪进行启动燃烧。在烘烤中发现,由于保温材料较厚,床下点火风道外部温升较慢,排汽孔排汽较为缓慢且下部排汽孔有滴水现象,因此,在烘烤过程中对各阶段恒温时间进行了适当的延长,以尽可能使墙衬中的温度均匀并能得到足够的干燥和烘烤时间。烘烤温度计划恒温时间实际恒温时间150℃2448350℃1636550℃1636750℃1624

床下点火风道燃烧器烘炉记录曲线

冷渣器烘烤结果由于冷渣器各室空间较小,耐火耐磨材料较薄,故升温和恒温时间基本按照厂家要求进行。冷渣器烘炉温度的调节主要通过调节选择室和冷却3室的火焰温度,尤其冷却3室对冷渣器的整体烘烤温度影响最大。冷渣器的烘烤温度达到600℃以上后,由于受到烘烤环境的制约,为安全起见,没有再强行升温或保持高温。冷却后对冷渣器烘炉效果进行了检查,整体烘烤效果较好,耐火耐磨材料表面已基本烧结,具备直接装料使用的条件。

炉膛整体烘烤技术措施第1阶段整体烘炉①根据循环流化床锅炉结构的特殊性并满足各个部位耐火材料固化的不同要求,在炉膛出口到分离器的水平烟道部位敷设隔断墙,在隔断墙上开设烟气分流孔。以水冷风室、炉膛密相区、J阀及分离器为主要烘烤对象,兼顾炉膛上部及炉膛出口烟道的烘烤。②控制炉膛出口烟温在580℃以下。③采用已烘好的床下点火风道燃烧器进行点火烘烤。④采用一次风对烘炉温度进行调节。⑤烘烤时以耐火可塑料的升温要求为主要控制点,以炉膛布风板的床温为主要监视点,严格控制低温阶段的烘烤升温速度和升温时间。第2阶段整体烘炉①拆除炉内隔断,采用已烘好的床下点火风道燃烧器进行点火烘烤,炉膛床面铺设底料。②重点监视炉膛出口烟温,按照耐火材料厂家提供的升温曲线控制升温速率。③在床温达到600℃时开始投煤,将炉膛温度提高到800℃左右,使得炉膛及分离器的整体温度能够达到750℃左右,以保证耐磨耐火材料的完全固化。

锅炉整体烘炉曲线

450t/hCFB锅炉的冷态试验试验主要内容:(1)风量测量装置标定;(2)测定炉膛布风板空板阻力特性;(3)测定炉膛不同厚度料层时阻力特性和床料的临界流化风量;(4)观察炉膛布风板的布风均匀性和床料流化特性;(5)冷渣器空床阻力特性测试及冷态排渣试验;

一次风系统主要测风装置标定系数序号项目风量标定系数备注1#1一次风机入口流量377.2462#2一次风机入口流量352.6813点火增压风机入口流量105.5414甲侧热流化风风量177.2605乙侧热流化风风量147.0836甲侧点火风道冷却风风量11.2257乙侧点火风道冷却风风量9.9398甲侧点火风道燃烧风风量11.6769乙侧点火风道燃烧风风量16.21210甲侧点火风道助燃风风量15.85411乙侧点火风道助燃风风量13.01512#1播煤风机入口流量19.43013#2播煤风机入口流量13.926

二次风系统主要测风装置标定系数序号项目风量标定系数备注1#1二次风机入口流量93.2552#2二次风机入口流量95.0833甲前二次风总风流量30.0224甲前下层二次风流量14.9735甲后二次风总风流量37.1366甲后下层二次风流量18.3267乙前二次风总风流量27.9158乙前下层二次风流量16.7139乙后二次风总风流量36.47710乙后下层二次风流量18.228

炉膛布风板空板阻力试验曲线

炉膛水冷风室压力分布从试验情况看,在各种工况下,水冷风室的压力分布均较为均匀,水冷风室的风量分配不会因两风道风量分配的偏差而出现偏斜。

料层阻力曲线和临界流化风量的确定在试验所用床料下,临界流化风量在95000Nm3/h左右。

布风均匀性和床料流化情况静止料层高度700mm、粒径为0~8mm的床料,在混合均匀的情况下进行流化试验。试验中炉膛整体流化均匀性较好,停止送风后床料在四个角部略有堆积,床面非常平整。

冷渣器空板阻力试验及曲线

炉膛排渣-风门开度与风压关系项目甲前风门开度27%,疏渣风压到3.6KPa时排渣量很大,风门开度调整到19%,风压为2.73KPa时,仍保持出渣,但渣量减少。甲后风门开度到27%,风压到4.0KPa后出渣速度很快;风门降到25%开度,风压到3.35KPa后,排渣速度正常。乙前风门开度到19%,风压到2.87(可低到2.65)KPa后,排渣速度正常。

炉膛向冷渣器的排渣通过试验发现,在炉膛排渣中,疏渣风的风压不易控制的过大,否则,炉膛向冷渣器的排渣量将过大,容易造成冷渣器的过载。炉膛向冷渣器的排渣应能够做到可控,使炉渣能够缓慢、稳定地流动,保证到冷渣器的渣能够得到充分的冷却。

冷渣器内渣的流化炉膛排到选择室内的炉渣,在流化风的作用下,分别经过冷却1室和冷却2室被排到冷却3室,因此,在冷渣器内没有初始床料的情况下,在定向风帽和流化风的作用下,冷渣器可以实现炉渣从选择室到冷却3室的顺利排出。

锅炉点火升压及运行锅炉点火时首先投入一侧油枪,油枪出力大约在1000kg/h左右,当两侧点火风道内的温度达到稳定时再投入另一侧油枪,维持两只床下油枪总出力在2400kg/h左右。按照冷态试验的结果,炉底流化风总风量应控制在90000Nm3/h以上,但考虑到炉渣含碳量较低,根据床温的实际升速可适当降低流化风总量。根据所燃煤种,当平均床温达到600℃时锅炉开始投煤。初期投煤时先投运一台给煤机且给煤机间断运行,当床温有明显升高、炉膛出口氧量有明显降低时给煤机才能连续运行,根据锅炉汽侧升温升压的要求,适当增加给煤量,当总给煤量超过7t/h时就对称投入第二台给煤机,将两台给煤机的出力调成一样。随着锅炉汽温汽压的升高,不断投入其它给煤机,尽量使各台给煤机的出力均衡。在给煤量增加的同时,不断增加流化风总量,控制床温的升速。当床温升到830℃以上时,适当减小床下油枪的出力在1700kg/h左右,此时床温略有波动,当床温稳定后适时切除其中之一只油枪,然后观察床温变化,若无明显波动,则第二只油枪开始切除。床下油枪切除后,及时根据床温变化情况调整流化风总量和增加给煤量,将床温稳定制在850~920℃之间。

炉前给煤系统运行锅炉试运过程中出现最频繁的问题是给煤机断煤,锅炉床温经常因为给煤机断煤而出现大幅波动。给煤机断煤的原因是由于来煤水分较大,原煤在煤仓内粘结,流动性变差,造成煤仓到给煤机的下煤不畅,严重影响了锅炉的稳定运行。为防止炉内烟气反窜到给煤机和煤仓,造成给煤机皮带及其它部件烧损,在每台给煤机的出口加装有速关阀,其作用是当炉内有热烟气反窜到给煤机时,通过温度信号使该速关阀迅速关闭。但由于速关阀结构设计不合理,经常有煤粒卡在其中,出现无法打开和关闭的问题。一旦出现这类问题,不是给煤机无法投运就是给煤机皮带被由炉膛窜出的热风烧烤,直接影响了给煤机的安全运行。目前为解决这类问题,在每个速关阀的导槽内增加了吹扫空气,有效的解决了速关阀开关不畅的问题。

锅炉排渣系统热态运行由于入炉煤平均粒度较小,实测结果d50=0.6(设计值d50=1.5),炉内渣的平均粒度也很小,因此在整个试运过程中冷渣器的排渣基本正常,但前提条件是要控制好炉膛床压、排渣风风压。在试运过程中,冷渣器的排渣曾出现过几次不正常现象,主要原因是炉底流化风量较小、料层过高、排渣含碳量高、来煤中有少量大颗粒(直径10~20mm),造成冷渣器负载过重、冷渣器内结焦,出现渣排不正常现象,后来经提高流化风量、控制入炉煤粒度、强化炉内燃烧,问题基本得到解决。因此,维持炉内良好的流化状态、和合适的燃煤粒度是保证冷渣器正常工作的前提。当煤质变次或粒径变大时,冷渣器的正常运行将会受到影响。因此,对冷渣器的投运方式要合理安排,不能待炉膛床压达到较高水平时才开始大量排渣,床压降低后再全部停止。这种控制方式容易使炉膛排渣口结焦,出现排渣困难。合理的排渣方式是:根据煤质的含灰量和粒度大小投入两台或更多台冷渣器运行,使每台冷渣器的排渣量控制在较低水平而且尽量连续运行,以维持炉膛床压稳定为基准。

调试中

出现的问题及分析

锅炉炉膛布风板漏渣问题东方锅炉厂生产的450t/hCFB锅炉和410t/hCFB锅炉炉膛布风板均存在漏料问题,在冷态和停用床下油枪前炉膛布风板不漏料,漏料发生在锅炉带上一定负荷且床下油枪停用后,漏渣的部位在靠近后墙的回料中心附近。大量的漏渣将导致水冷风室的堵塞并使水冷风室磨损严重,危及锅炉的正常运行。造成炉膛布风板漏渣的原因可能为:①回料布置集中,局部的回料量偏大;②布风板阻力偏小。尽管布风板设计阻力为5400Pa,但通过冷态实际测量后换算到设计状态(一次风温度188℃,风量为220900Nm3/h,水冷风室压力14.9KPa)的布风板阻力大约为3000Pa左右,布风板的阻力偏小。③风帽阻力不均。实测表明,各定向风帽间出口风速最大相差在10m/s以上。

2.耐火材料方面存在的问题床下点火风道、水冷风室、冷渣器等部位的顶部设计不合理按现有的设计结构进行施工,一方面这些部位的挂钉不足,不能保证耐火材料的紧密固定;另一方面这些部位的施工比较难,不能保证耐火材料填实和充满。J阀回料口及立管部位的衔接存在问题在J阀回料口与炉膛的衔接、分离器与回料立管的衔接等处不同耐火材料之间的衔接考虑不足,使不同材料之间因膨胀性能不一致而造成脱落。

3.锅炉排烟温度高,吹灰器吹灰效果差从锅炉第一次带满负荷开始其排烟温度就在140℃以上,随着运行时间的延长锅炉排烟温度持续升高,投运两个月后排烟温度升到180℃左右。导致这一结果主要原因是布置在锅炉尾部受热面的超声波吹灰器的吹灰效果差,聚积在尾部受热面上的飞灰得不到彻底地清除,使受热面的换热能力下降。排烟温度偏高的其他可能原因:⑴冷渣器的设计温升为3℃,但实际温升可能达到了10℃;⑵当冷渣器的冷却用冷风用量增多,将导致通过空气预热器的空气流量减少,使得排烟温度上升;⑶当燃烧烟气量增加时,将导致排烟温度上升。

4.炉膛出口水平烟道内积灰严重炉膛两侧出口到旋风分离器的水平烟道内堆积了高度超过1m的飞灰,无形之中将烟道内的阻力增大了很多,其作用相当于关小了引风机的入口挡板,导致当锅炉负荷增大时锅炉负压无法维持正常。对于炉膛出口水平烟道严重的积灰问题,目前已考虑加装吹扫风对此进行清理。

5.冷渣器内炉渣流化不均匀在冷渣器的冷态排渣试验中发现,当冷渣器各风室风量无论是按照设计值控制还是进一步增大时,床料只在中间部位流化和流动,各风室四周的床料都不能流化,而且也无法排出冷渣器。分析其中原因,由于在冷渣器布风板四周采用的是蘑菇型风帽,中间部位采用定向风帽,这两种风帽相比较,蘑菇型风帽阻力较大,此处流化风量小,不能实现床料的正常流化。因此当时就建议封闭蘑菇形风帽,只用定向风帽,以保证整个风室流化的均匀和排渣的正常。

几点体会1.保定热电厂#8锅炉做为我国自己制造的首台450t/hCFB锅炉,总体来讲是成功的,系统设计布置合理,锅炉的各项运行参数基本达到了设计值,锅炉各辅机运转正常,整体运行稳定。2.冷渣器能否可靠工作,对锅炉的稳定运行有直接影响。如果冷渣器不能正常排渣,锅炉只有降负荷运行或停炉,因此合理控制冷渣器的运行方式,保证冷渣器连续稳定运行,是实现锅炉稳定运行的前提条件。实现冷渣器连续排渣运行的关键是保证冷渣器进渣量可控。3.大型循环流化床锅炉,由于其需要敷设耐磨材料的部位较多,耐磨材料施工和烘烤质量的好坏对将来锅炉的安全运行有直接影响,因此对施工和烘烤质量的要求较过去的小型CFB锅炉要高得多。选择好的、有经验的施工队伍,组织制定严密的烘炉措施是确保施工和烘烤质量的根本条件。

谢谢各位专家

翻身训练新沂铁路医院康复科

翻身翻身是由卧位向直立位动作发育的中继,是更广泛接触外界空间的准备,打好这一阶段的基础,对今后的站、行有重要的作用。

翻身训练的意义只有翻身运动完成,躯干立直反射才能出现,股膝关节的屈曲和支持动作才能完成。为坐位平衡打基础。

翻身训练的目的促进躯体回旋运动完成,促使非对称性姿势的消失。

翻身的发育3~6个月为翻身的发育期,翻身的发育过程包括以下四项(1)颈立直反射动作,主要见于新生儿,是在拥抱反射与颈立直反射支配下,由于肌紧张分布差造成的;(2)头背屈,角弓反张:翻身动作从肩向一侧回旋开始,脊柱伸展,头背屈呈角弓反张,多只能翻至侧卧位;

翻身的发育(3)自动翻身:属皮质下支配,多无目的性,以骨盆带抬高,躯干屈曲开始,可完成整个翻身动作;(4)有目的翻身:在皮质的支配下有目的性翻身,肩与骨盆可同时向一侧回旋,并可成四爬位或坐位,动作可灵活调节。不会翻身的患儿的发育多停留在前两项,说明处在原始反射支配下,中脑和皮质水平的立直和平衡反应未发育成熟。

翻身的条件从神经发育学的角度来说,翻身完成的条件为:躯干直立反射出现;紧张性颈反射(ATNR及STNR)、紧张性迷路反射(TNR)、等原始反射消失;股膝关节屈曲;躯干回旋运动良好;肘关节、膝关节支撑(四爬位)的实现。

翻身训练流程俯卧位抬头训练→肘手支撑训练→手眼协调训练→仰卧位至俯卧位翻身训练→俯卧位至仰卧位翻身训练→仰/俯卧位的平衡反应训练

促躯干立直反射的出现及股膝关节屈曲的训练方法人体立直反射的调节是在中脑进行的,通过调正反应的相互作用,使头和身体在空间保持正确位置。在大脑皮层抑制功能发育完善前,是儿童完成翻身、起坐、手足支撑的关键时期。立直反射主要包括视性、迷路、颈立直反射等。

A仰卧位肩部控制翻身训练患儿取仰卧位,治疗师双手分别握住患儿双臂上举过头,将两臂左右交叉,后方侧上肢向欲翻向侧用力,从而带动患儿身体旋转,完成一次肩控式翻身动作。翻身过程中注意避免头部过度伸展,纠正肩部异常姿势后再进行。

B俯卧位肩部控制翻身训练患儿取俯卧位,治疗师双手分别握住患儿双上肢前臂,将两臂左右交叉,后方侧上肢向欲翻向侧用力,从而带动患儿身体旋转,完成一次肩控式翻身动作。

C仰卧位骨盆控制翻身训练患儿取仰卧位,治疗师握其小腿,屈曲单侧的髋和膝带动骨盆,向左翻时右下肢屈曲,身体向左侧回旋,同时向下牵拉屈曲侧的下肢,身体回旋至俯卧位。

D俯卧位骨盆控制翻身训练患儿取俯卧位,一侧上肢上举,另一侧上肢自然屈曲,治疗师握其小腿,屈曲单侧的髋和膝带动骨盆,向左翻时右下肢屈曲,身体向左侧回旋,同时向下牵拉屈曲侧的下肢,身体回旋至仰卧位。

E长坐位训练患儿背靠墙或使用椅背成角的坐具,长腿坐以缓解下肢痉挛,使髋关节充分屈曲。

F双下肢被动伸展训练患儿仰卧于床上,治疗师站于床前,使患儿双腿抵住治疗师身体,治疗师握住其双膝,使患儿膝关节伸直,再轻轻前倾,屈曲髋关节。注意训练过程中患儿臀部不要离开床面。

G上田正下肢法(右下肢法)由三种手法组成,患儿取仰卧位,伸展相:治疗师右单膝立位坐,左手拇指及食指对准患儿内外踝,握住足跟,使患儿髋及膝关节轻度屈曲,右手拇食指握住前足部,向膝的方向推足跟的同时使踇指屈曲保持3分钟;屈曲相:使患儿髋关节呈屈曲位,膝关节屈曲位,踝关节内翻、背屈位,踇指伸展位。伸展-屈曲相交替:治疗师使患儿踝关节背屈,然后在跖曲,如此反复交替进行15次,然后使患儿踝关节跖曲,保持3分钟。本手技可降低下肢肌张力,注意伸展相时足跟要充分,但要防止前足部跖曲。

(二)促躯干回旋运动实现的训练方法良好的体轴回旋需要相关肌群的正常协同,运动发育迟缓儿童往往由于脊柱两侧肌群的肌紧张与无力而不能完成。

A球上俯卧位至侧卧位翻身患儿俯卧于球上,治疗师在其身体一侧,一手扶患儿肩,一手扶腹部,双手协同患儿俯卧于球上,治疗师在其身体一侧,一手扶患儿肩,一手扶腹部,双手协同用力使患儿从俯卧位转为侧卧位。两侧交替进行。翻身训练中应避免头部的过度伸展。

B主动翻身训练患儿取仰卧位,以玩具逗引其翻身至侧卧位,再逗引其主动翻身至俯卧位。

C楔形垫躯干回旋训练患儿仰卧于楔形垫的斜面上,用斜面来辅助完成患儿躯干的旋转动作。在斜坡上完成翻身动作,以促进躯干回旋模式的建立。

D被单内体轴回旋训练患儿仰卧于被单内,治疗师缓慢提起被单的一头,使患儿向侧方滚动,辅助患儿完成在被单内的翻身动作,以促进其体轴回旋模式的建立。

控制头部翻身,控制下颌翻身控制下颌用力方向与翻身方向相反,头部控制时注意颈部旋转幅度不可过大,防止扭伤

Vojta反射性翻身出发姿势:患儿仰卧,头部正中或向一侧旋转30度,颈部伸展、头部略前屈,颜面侧上肢伸展、后头侧上肢屈曲,或者两侧上肢呈自由伸展姿势。两侧下肢轻度外展、外旋,髋关节与膝关节呈轻度屈曲状态,头部、颈部、躯干成一条直线。

诱发带主诱发带:在颜面侧胸部,乳线(锁骨中线)上,膈肌附着从附近,即错哦、从乳线划一直线,与第7、8肋间(相当于剑突水平)划一横线的交点,约相当于在小儿乳头下两横指与乳头外侧一横指交点处。可以上下左右移动1cm。刺激时向躯干内侧、背侧、头侧三个方向给予压迫性刺激。治疗师多用拇指尖端与诱发带部位呈近于垂直的方向,持续性地由小到大给予刺激,注意指甲必须剪短,手指不可来回移动,以防止产生疼痛。

辅助诱发带1)后头侧肩峰:向主诱发带方向给予刺激。2)下颌骨:向颜面方向给予压迫刺激。'

您可能关注的文档

- 最新B超影像尿动力学评估子宫颈癌手术后膀胱尿道的功能【医疗课件】课件PPT.ppt

- 最新C6 胆碱受体激动药 毛果芸香碱(匹鲁卡因) 选择性激动M受体,对 …课件PPT.ppt

- 最新CAD绘图教程培训讲义建筑立面图绘制课件PPT.ppt

- 最新CAD说课课件PPT.ppt

- 最新Cart肿瘤免疫疫苗对于血液实体肿瘤探究进展课件PPT.ppt

- 最新CAN接口要点课件PPT.ppt

- 最新CC2530的中断系统和定时器原理课件PPT.ppt

- 最新cc抗肿瘤药物的不良反应及临床药学监护_加图版(包含血液系统)课件PPT.ppt

- 最新CG6真实感图形设计资料课件PPT.ppt

- 最新ch12-文件课件PPT.ppt

- 最新ch04机床基本知识jg剖析课件PPT.ppt

- 最新CH8带传动1解析课件PPT.ppt

- 最新Chap010-套利定价理论与风险收益多因素模型兹维-博迪-《投资学-》第九版课件PPTppt课件.ppt

- 最新chapter5-复旦投资学课件课件PPT.ppt

- 最新Chapter3-高频小信号放大器V1.0..课件PPT.ppt

- 最新chapter2模电课件演示文稿课件PPT.ppt

- 最新Chap_07供给与需求(II)市场和福利(经济学原理,曼昆,中英文双语)课件PPT.ppt