- 1.53 MB

- 2022-04-29 14:41:59 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'冲压工艺技术培训资料全解

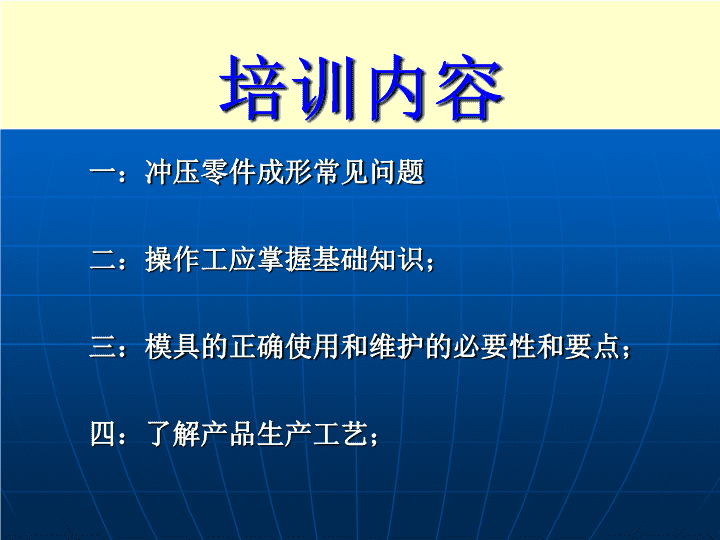

培训内容一:冲压零件成形常见问题二:操作工应掌握基础知识;三:模具的正确使用和维护的必要性和要点;四:了解产品生产工艺;

(一):冲压成形工艺流程及零件成形常见问题1、应用实例3

主要原因:由于板料的厚度方向的尺寸和平面方向上的尺寸相差较大,造成厚度方向不稳定,当平面方向的应力达到一定程度时,厚度方向失稳,从而产生起皱现象。1、材料堆集起皱。进入凹模腔内材料过多变成的皱纹。2、失稳起皱a.板料厚度方向约束力弱的压缩凸缘失稳。b.在不均匀的拉伸部位失稳而产生的皱纹。起皱原因7

1、产品设计方面:A、检查原始产品模型设计的合理性;B、避免产品出现鞍形形状;C、产品易起皱部位增加吸料筋等等;2、冲压工艺方面:A、合理安排工序B、检查压料面和拉延补充面的合理性;C、检查拉延毛坯、压料力、局部材料流动情况的合理性。D、用内筋方式舒皱E、提高压料力,调整拉延筋、冲压方向,增加成形工序、板料厚度,改变产品及工艺造型以吸收多余材料等方法3、材料方面:在满足产品性能的情况下,对于一些易起皱的零件,采用成形性较好的材料起皱解决办法8

零件开裂问题9

开裂原因开裂:主要是由于材料在拉伸过程中,应变超过其极限,而形成失稳。1、材料抗拉强度不足而产生的破裂,如靠凸、凹模园角处,局部受力过大而破裂。2、材料变形量不足而破裂,在胀形变形时,靠凸模顶部产生的破裂,或凸缘伸长变形流入引起的破裂。3、时效裂纹:即严重成形硬化部分,经应变时效脆化又加重,并且成形时的残余应力作用引起的制件晚起破裂。4、材料受拉伸弯曲既而又弯曲折回以致产生破裂,多产生于凸筋或凹摸口处。5、条纹状裂纹。由于材料内有杂质引起的裂纹,一般平行于板料扎制方向。10

1、材料方面:采用拉延性能较好的材料2、减少应变方面:A、选择合理的坯料尺寸和形状B、调整拉延筋参数C、增加辅助工艺(垫薄膜等)D、改善润滑条件E、修改工艺补充面F、调整压料力开裂解决办法11

表面质量产生原因主要类型:冲击线、滑移线、塌陷、暗坑、表面扭曲等对于外板零件来说,外表面产生的缺陷是不允许的。冲击线、滑移线主要是由于在冲压过程中,板料和模具接触后,在应力集中处摩擦造成的表面划痕。塌陷、暗坑、表面扭曲主要是由于零件变形不充分,局部材料应变较小,外力释放后出现的缺陷。12

消除冲击线,可以通过改变冲压圆角、凹模圆角,增加拉延深度,更改压料面等方法。消除滑移线,可以通过改变产品形状(左右对称)、增大阻力等方式。消除塌陷、表面扭曲,应了解零件在变形区所产生应力梯度的等级,尽量保证产品塑性变形的均匀性。同时通过增大阻力,提高局部形状应变等手段。表面质量问题解决办法13

(二):操作工应掌握基础知识A:冲压操作工掌握“三好”“四会”基本内容a:三好:管好、用好、修好。1;管理好设备:操作工管好车间分配责任机台,每天对机台点检;记好点检记录并保持记录清洁不得丢失。2;用好设备:严格遵守操作规程,正确使用、合理润滑。做好下班设备“无脏乱差”、填好规定记录。3;修好设备:严格执行维护规程,熟悉设备性能,操作原理及时排除故障,配合检修人员检修设备、并参加试车验收工作。

操作工应掌握基础知识B:冲压操作工掌握“三好”“四会”基本内容b,四会:会使用、会保养、会检查、会排除故障。1;会使用:熟悉设备性能、结构、工作原理‘学习和掌握操作规程,提高操作技术熟练度。2;会保养:学习和执行设备维护、润滑要求,按规定清扫、擦洗,保持设备周围环境清洁。3;会检查:熟悉设备结构、性能、了解工艺标准和检验判断、能够鉴别出设备的异常现象及发生部位,并找出原因。能够按设备完好的标准判断设备的技术状况。4;会排除故障:如果设备出现故障,能够及时采取措施防止故障扩大;能够完成一般的调整简单的故障排除。

在冲压行业中,模具的正确使用、维护的重要性和必要性、逐渐得到各企业的足够重视,一套模具的制作质量与寿命与模具的正确使用和日常维护有直接关系。因此、确保于是模具使用和日常维护势在必行。(三):模具正确使用和维护必要性和要点

一、冲压模具的正确使用:1、目的对模具的安装、调试及取卸作业进行规范,从而确保设备及人身安全,并稳定生产合格产品。2、操作规范:(1)大型压力机(2)中小压力机大型压力机:上模时先将滑块下降至下死点、将行程开关切换至“寸动”位置,操作时注意观察曲轴的角度指示,以确认滑块是否在下死点。测量压机的装模高度及模具的闭合高度(合模高度)确认后,将装模高度调至比模具的闭合高度高出5-10mm如因模具的闭合高度小于压力机装模高度时,模具下安装面需加垫铁。注意:垫铁必须平整面积大于模具下安装面,只许垫一层)模具上安装面不许加垫铁。当闭合高度大于装模高度时,在滑动的许可调节范围内,通过装置调节压力机装模高度要求。模具的正确使用和维护的必要性和要点

检查、清理修整模具安装面,认真清理滑动底面、工作台面及模柄孔内的杂质和铁削,工作台面及垫板是否平整、平行、如达不到要求要修整后方可所有(比如有毛刺凹凸用油石或者其它方法)。确认模柄螺栓是否完好;使用气垫时确认气垫顶杆是否弯曲变形;放置合理是否;长度是否适宜。模具放置到工作台时,要用适宜的搬运工具搬运将滑块提升到上死点关后停机,再将模具平稳的放入工作台上。调整模具,确认闭合状态及安置方向正确后启动压力机,点击“寸动”使滑块底面逐渐接近模柄对正模柄孔,确认垫块位置(加垫板时)正确后,方可安装使用模具。模具的正确使用和维护的必要性和要点

模具的正确使用和维护的必要性和要点二、冲压模具的维护1·日常维护

是指正常之模具清扫、点检、及对可动部的给油等作业。此作业是经常确认模具处於正常状态,也能早期发现异常。2·事故维护

在模具进行加工的状态,会出现某些变化,形成无法继续使用的状态。例如,毛边变大、尺寸不对、发生伤痕、模具零件烧附等情形。

因为发生类似的异常而开始进行模具维护之内容,即称之为「事故维护」。是模具维护中,内容最多的一项。此维护通常是将模具使用到将近极限进行,若模具维护的时间花费较多,则模具的寿命也就较短。因为是突发性的维护,所以一定会有预定外的设备停止、及紧急维护作业。

模具的正确使用和维护的必要性和要点3·定期维护

众人皆知的模具磨耗曲线,是存在於每一个模具上的。模具的维护是在异常磨耗的领域附近实施的。这个时期的冲压加工数是很容易掌握的。在达到规定的加工数时,实施模具维护,就是计划性的维护。不但容易掌握维护项目,也易控制维护时间。4.改良维护

为了延长模具寿命(维护周期)、安定品质、容易维护等目的,而改良部份模具特别维护。

气动技术基础理论

基本计算SMC(中国)有限公司21

气缸缸径计算-----负载与负载率的确定负载状态与负载力负载状态负载力WWWW提升夹持水平滚动水平滑动F=K(夹持力)F=WF=μWμ=0.1—0.4F=μWμ=0.2—0.8负载状态与负载力负载的运动状态静载荷(如夹紧、低速压铆)动载荷气缸速度50—500mm/s气缸速度≥500mm/s负载率η≤70%≤50%≤30%22

气缸缸径计算(一)驱动负载(活塞杆伸出)F=πD2Pη/4驱动负载(活塞杆缩回)F=π(D2-d2)Pη/4一般简化计算D=4FπPηD--------气缸缸径(内径),mmF---------气缸承受的负载,NP---------气缸使用压力,MPaη-------气缸的负载率,%23

气缸缸径计算(二)根据负载情况确定需要的理论推力F0=F/η再根据下表查找合适的缸径24

气缸耗气量计算气缸动作流量:QF=6VmaxAX10-5QF------压缩状态下的流量,L/minVmax------气缸的运动速度,mm/sA------气缸活塞面积,mm2由于气体可以被压缩,因此不同压力下的压缩空气的物理特性无法进行比较,为了便于分析计算,一般都将该流量值换算成标准状态下的流量值L/min(ANR);气动元件所标示的流量值也是已经换算过的标准状态下的流量值。Q=QF(P+P0)/P0L/min(ANR)P---------使用压力,MPaP0--------标准大气压,0.1013MPa25

气缸耗气量计算气缸的最大耗气量QmaxQmax=6(P+P0)VmaxAX10-5/P0L/min(ANR)≈0.000462D2Vmax(P+1.012)L/min(ANR)Vmax------气缸的运动速度,mm/sD------气缸缸径,mmP------使用压力,MPa气缸的最大耗气量计算主要用于空气处理元件、电磁阀和支路配管的选择;习惯需要的流量计算主要是针对气源和主管路部分,这种情况下,主要使用平均流量。26

气缸耗气量计算气缸的平均耗气量QcaQca≈0.0000157(D2L+d2ld)N(P+1.012)L/min(ANR)L------气缸行程,mmD------气缸缸径,mmd------气缸与电磁阀之间的配管的内径,mmld------气缸与电磁阀之间的配管的长度,mmN------气缸的工作频度,即每分钟内气缸的往复周数,一个往复为一周周/min平均耗气量主要用于选用空压机以及运转成本等。27

空压机输出流量计算Qc=K1K2K3Qca(m3/min)(ANR)Qc-----空压机组的输出流量(m3/min)(ANR)Qca-----气动系统的最大耗气量(m3/min)(ANR)K1----漏损系数,K1=1.15—1.5;K2----备用系数,K2=1.3-----1.6;K3----利用系数,K3=0.5-----1K1考虑气动元件、管接头等处的泄漏,尤其是气动工具等的磨损泄漏。K2是考虑系统中增添新设备的可能,可以根据实际情况另定系数。K3是考虑到多台设备不一定同时使用,如同时使用,K3=128

冷冻式干燥机的额定处理流量计算Qc=K1K2K3Q(m3/min)(ANR)Qc----冷冻式干燥机的额定处理流量(m3/min)(ANR)Q-----气动系统的最大耗气量(m3/min)(ANR)K1----进气压力修正系数;K2----进气温度修正系数;K3----环境温度修正系数;不同公司的冷干机的修正系数不同!!!工程计算上,为方便选用,一般根据空气压缩机的输出流量直接选取冷干机;由于空压机大多是间歇工作,而冷干机是连续工作,所以冷干机的处理流量必须大于空压机的输出流量。29

气罐容积计算(1)V≥Pa*Qmax*t/(P1-P2)(m3)Pa------大气压力(Mpa)P1------突然停气时气罐内的初始绝对压力(Mpa)P2------气动系统允许最低工作绝对压力(Mpa)Qmax---气动系统的最大耗气量(m3/min)(ANR)t---------停电后气罐应维持的供气时间(min)根据停机保压要求的计算:30

气罐容积计算(2)V≥(Vo-Qvt)Pa/(P1-P2)(m3)Vo----气动系统在工作周期t内消耗的自由空气体积(m3)Qv---空压机或外部管网供给的自由空气流量(m3/min)(ANR)Pa------大气压力(Mpa)P1------罐内的初始绝对压力(Mpa)P2------气动系统允许最低工作绝对压力(Mpa)t---------气动设备和装置的工作周期(min)根据系统压力波动要求的计算:31

管道内径计算D-----管道内径(mm);Q-----压缩空气的体积流量(m3/s)V-----压缩空气在管道中的流动速度,主管了路一般限制在8---10m/s,支管路一般限制在10—15m/s;计算完成后再根据标准D值标准化.D=4QπVX103mm32'

您可能关注的文档

- 最新冬病夏治(三伏贴)技术操作规范_终审版课件PPT.ppt

- 最新冬病夏治(三伏贴)技术操作规范-终审版--(1)课件PPT.ppt

- 最新冬春季传染病防控ppt课件PPT课件.ppt

- 最新冬季预防呼吸道传染主题班会课件PPT.ppt

- 最新冰雪奇缘图文梗概英文版课件PPT.ppt

- 最新冯淑菊6--早产儿护理课件PPT.ppt

- 最新冯柱毕业答辩PPT03版课件PPT.ppt

- 最新决定皮肤状况的因素课件PPT.ppt

- 最新冲压基础知识入门篇1课件PPT.ppt

- 最新冲击钻钻孔灌注桩施工工艺课件PPT.ppt

- 最新冷却水系统的清洗和预膜课件PPT.ppt

- 最新冻土对铁路的影响课件PPT.ppt

- 最新冷酷冷漠的伤感句子冷漠并不是无情课件PPT.ppt

- 最新减法的运算性质PPT课件PPT.ppt

- 最新减数分裂概念课件PPT.ppt

- 最新凉血止血药(1)课件PPT.ppt

- 最新凝胶层析法测定蛋白质相对分子质量课件PPT.ppt

- 最新几种不同病原体所致的肺炎医学课件PPT.ppt