- 1.20 MB

- 2022-04-29 14:27:07 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'欧姆龙视觉对位技术应用

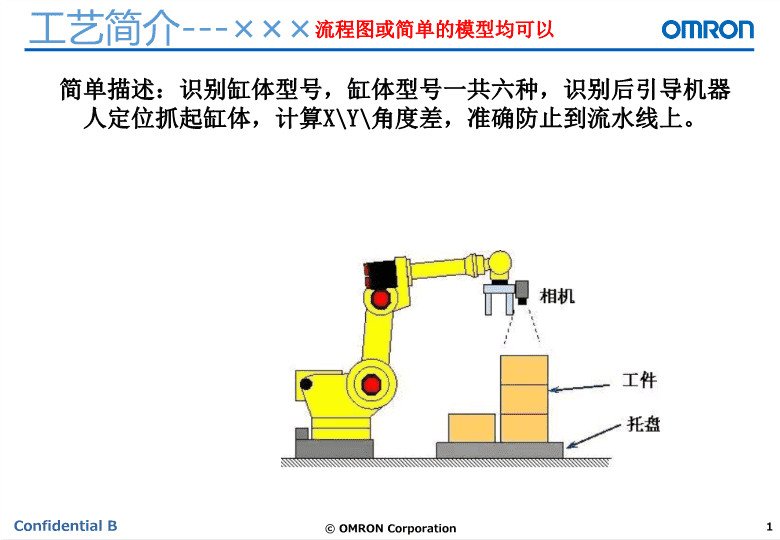

工艺简介---×××简单描述:识别缸体型号,缸体型号一共六种,识别后引导机器人定位抓起缸体,计算XY角度差,准确防止到流水线上。流程图或简单的模型均可以

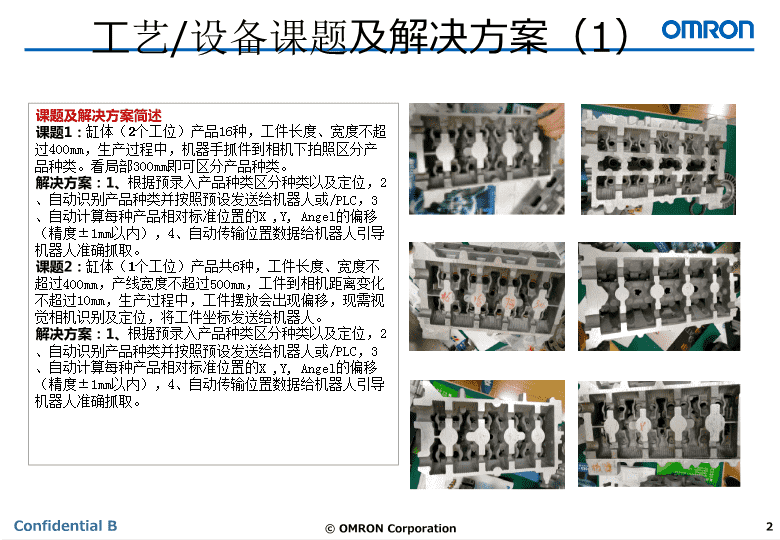

工艺/设备课题及解决方案(1)课题及解决方案简述课题1:缸体(2个工位)产品16种,工件长度、宽度不超过400mm,生产过程中,机器手抓件到相机下拍照区分产品种类。看局部300mm即可区分产品种类。解决方案:1、根据预录入产品种类区分种类以及定位,2、自动识别产品种类并按照预设发送给机器人或/PLC,3、自动计算每种产品相对标准位置的X,Y,Angel的偏移(精度±1mm以内),4、自动传输位置数据给机器人引导机器人准确抓取。课题2:缸体(1个工位)产品共6种,工件长度、宽度不超过400mm,产线宽度不超过500mm,工件到相机距离变化不超过10mm,生产过程中,工件摆放会出现偏移,现需视觉相机识别及定位,将工件坐标发送给机器人。解决方案:1、根据预录入产品种类区分种类以及定位,2、自动识别产品种类并按照预设发送给机器人或/PLC,3、自动计算每种产品相对标准位置的X,Y,Angel的偏移(精度±1mm以内),4、自动传输位置数据给机器人引导机器人准确抓取。

如何确保操作人员的安全

如何确保操作人员的安全检测说明:不同种类的情况,种类表示会发生变化。

为客户提供的价值如何确保操作人员的安全关键课题原方案OC方案提高生产效率员工识别缸体型号后手动上下料80S/件通过视觉识别缸体型号,区别种类,引导机器人抓起零件,实现自动上下料。10S/件降低生产成本原产线上料员工单班3人。实现自动化后,单班省人3人,两班6人,每年预计降低人员成本40万。型号品牌数量备注FH-1050欧姆龙12通道相机视觉控制器FZ-S2M欧姆龙1200万黑白相机FZ-VS310m欧姆龙12mI/O输入输出(可选)XW2Z-S013-2欧姆龙21通道光源电源(可选)JL-BRD2-400X300W欧姆龙1开孔背光源(可选)HF-12.5HA-1B欧姆龙1根据距离选择镜头

第七章抽样检查理论基本概念验收抽样方案的统计分析抽样方案设计

第一节基本概念一、抽样检查的特点从交验的每批产品中随机抽取预定样本容量的产品数目,对照标准逐个检验样品的性能。如果样本中所含不合格品数不大于抽样方案预先最低规定数,则判定该批产品合格,即为合格批,予以接受;反之,则判定该批产品不合格,予以拒收。

二、常用名词术语1.单位产品和样本大小2.交验批和批量3.合格判定数在抽样方案中预先规定的判定批产品合格的那个样本中最大允许不合格数,通常记作Ac或C。4.不合格判定数抽样方案终预先规定的判定批产品不合格的样本中最小不合格数,通常记作Re或C。

5.批不合格率批中不合格品数占整个批量的百分比。6.过程平均不合格率是指数批产品首次检查时得到的平均不合格率三、验收抽样方案的种类1.单次抽样方案(N,n,C)2.双次抽样方案(N,n1,n2;C1,C2)3.多次抽样方案

第二节验收抽样方案的统计分析一、接受概率L(p)L(p)=P(r≤C)二、单次抽样方案的操作特性曲线OC抽样方案OC曲线反映了采用该方案对不同质量水平的批产品接收和拒收的概率。所以,一条OC曲线代表了一个抽样方案对所验收的产品质量的判断力。

三、双次抽样方案的操作特性曲线四、OC曲线的特点1.当样本大小n和合格判定数C一定时,批量N对OC曲线的影响2.当批量N和样本大小n一定时,合格判定数C对OC的影响3.当批量N和合格判定数C一定时,样本大小n对OC曲线的影响4.关于C=0的抽样方案特点:在pi较小的时候,接收概率下降的很快,这样的抽样方案会拒绝大量优质批。

5.百分比抽样的不合理五、消费者风险和生产者风险1.理想OC曲线2.现实的OC曲线生产者风险:是指因采用验收抽样方案使生产者承担的将合格批产品错判为不合格而拒收的风险。生产者概率一般在0.01~0.10之间,实际中常取α=0.05消费者风险:因采用验收抽样方案使消费者承担将不合格批产品错判为合格批而接收的风险。常取β=0.10通常,将与生产者风险相对应的不合格品率称为合格质量水平,简称AQL。在实际中,AQL通常代表了生产者和消费者协商后共同认可的批产品不合格率。

通常,将与消费者风险相关联的不合格品率称为批最大允许不合格率,简称LTPD。在实际中,LTPD代表了消费者能接受的批不合格率的极限。六、平均出厂质量简称AOQ,是指在抽样检验完成后,企业最终交付用户的平均产品不合格率,其中包括两类内容的产品批:1.抽样验收时的合格批,直接被用户接收,但不能误认为合格批中全部都是合格品。2.抽样验收时的不合格批,要进行100%的检查,将其中的不合格品换成合格品,然后交给用户。

第三节抽样方案设计一、抽样方案设计的统计分析1.确定生产者风险的抽样方案2.确定消费者风险的抽样方案二、计数标准型抽样方案1.确定生产者和消费者风险的一次抽样方案分析也称为给定p0,α;p1,β的标准型抽样方案。这类抽样方案通常是由生产者和消费者共同协商规定:当一批交验产品的不合格率达到p0时作为优质批,应以1-α的概率接受;当交验批的质量下降,不合格品率达到p1时,应以1-β

概率拒收。2.利用J·M·Cameron抽样检验表设计p0,α;p1,β标准型抽样方案3.利用国家标准抽样表设计p0,α;p1,β的标准型抽样方案4.利用国际通用标准抽样表设计p0,α;p1,β的标准型抽样方案三、调整型抽样方案1.调整型抽样方案的特点不是固定采用某一种验收方案,而是根据交验产品质量的实际情况,采用一组正常、加严和放宽三个严格程度不同的方案,并且用一套转换规则把他们有机地联系起来。

2.缺陷与不合格品的分类缺陷与不合格品的分类是调整型抽样方案设计体系的基础,因为它是确定合格质量水平AQL的重要依据之一。被检查的产品通常有多项检查项目,每一个检查项目偏离了标准都构成一个缺陷。一个不合格品可能出现一个或多个缺陷。①致命缺陷:影响产品功能②严重缺陷:影响产品效用③轻微缺陷:一般对产品没有影响在缺陷分类的基础上,再将不合格品分为致命不合格品,严重不合格品和轻微不合格品。

3.合格质量水平AQLAQL是调整抽样方案设计体系的主要依据。当Pi=AQL时,采用正常检查当Pi<AQL时,采用放宽检查当Pi>AQL时,采用加严检查通常AQL由供求双方协商确定。在协商前,消费者和生产者从各自的实际出发,对AQL值确定一个初步指标作为协商的基础。消费者是根据缺陷级别确定AQL值。越是重要的检查项目或不合格品,在使用中造成的损失越大,规定的AQL就越严格。生产者根据过程平均不

合格率确定AQL,因为过程平均不合格率代表了生产者能够达到的平均质量水平。4.样本大小n样本大小n由批量N及检查水平而定,检查水平一般由用户选择。5.转移规则'

您可能关注的文档

- 最新模电课件第六章集成运放课件PPT.ppt

- 最新模电频率变换电路角度课件PPT.ppt

- 最新欢乐六一儿童节教育教学课件动态PPT模板课件PPT.ppt

- 最新欢乐儿童宝宝成长相册模板_育儿理论经验_幼儿教育_教育专区_1706925875.课件PPT.ppt

- 最新欢迎前来听讲座课件PPT.ppt

- 最新欢迎上级领导莅临指导ppt背景课件PPT.ppt

- 最新欢迎ppt背景课件PPT.ppt

- 最新欧姆定律第二节欧姆定律及其应用课件PPT课件.ppt

- 最新欧姆定律复习课2.课件PPT.ppt

- 最新欧洲泌尿生殖放射学会(ESUR)对比剂指南9.0版解读(1)课件PPT.ppt

- 最新欧洲风湿病大会有关脊柱关炎治疗的新进展课件PPT.ppt

- 最新欧洲的殖民扩张与掠夺(2)课件PPT.ppt

- 最新欧阳修浪淘沙课件PPTpptppt课件.ppt

- 最新止咳剂中成药.(1)课件PPT.ppt

- 最新止血药和抗凝血药的作用观察课件PPT.ppt

- 最新止咳平喘药(1)课件PPT.ppt

- 最新正交试验设计PPT课件课件PPT.ppt

- 最新正在发声的物体叫声源课件PPT.ppt