- 1.12 MB

- 2022-04-29 14:43:26 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'4-4-fanuc-控制面板解析

一、数控系统控制面板按钮及功能介绍1.机床控制面板功能介绍FANUC0i-TA机床控制面板功能介绍2.数控系统MDI功能键MDI按键功能3.CRT显示器中的软键功能在CRT显示器的下方,有一排软按键,这排软按键的功能是根据CRT中的对应提示来指定的。

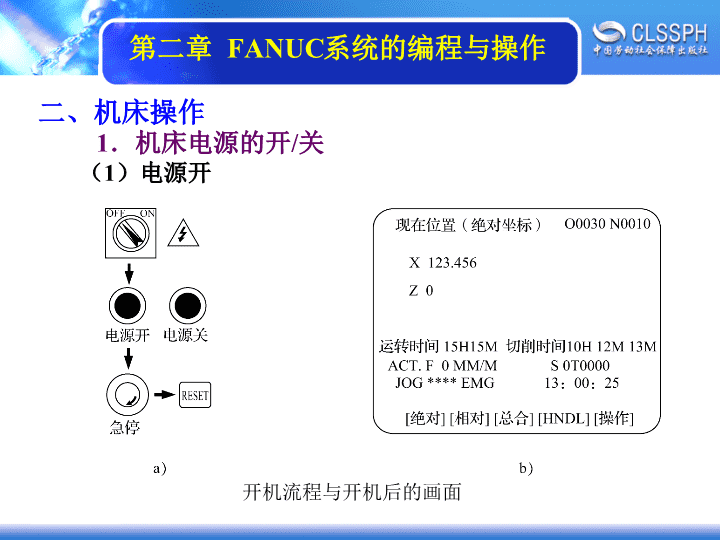

二、机床操作1.机床电源的开/关(1)电源开开机流程与开机后的画面

3.程序的编辑操作(1)程序的操作1)建立一个新程序建立新程序的流程如图所示。

2)调用内存中储存的程序选择模式按钮“EDIT”,按下MDI功能键[PROG],输入地址符O,输入程序号(如O123),按下[CORSOR]向下移动键即可完成程序“O123”的调用。

3)删除程序选择模式按钮“EDIT”,按下MDI功能键[PROG],输入地址符O,输入程序号(如O123),按下[DELETE]键即可完成单个程序“O123”的删除。

(2)程序段的操作1)删除程序段选择模式按钮“EDIT”,用[CORSOR]键检索或扫描到将要删除的程序段N××××处,按下[EOB]键,按下[DELETE]键即可将当光标所在的程序段删除。

2)程序段的检索程序段的检索功能主要用于自动运行模式中。其检索过程如下:按下模式选择按钮[AUTO],按下[PROG]键显示程序屏幕,输入地址N及要检索的程序段号,按下CRT下的软键[NSRH],即可找到所要检索的程序段。

(3)程序字的操作1)扫描程序字选择模式按钮“EDIT”,按下光标向左或向右移动键(如右图所示),光标将在屏幕上向左或向右移动一个地址字。按下光标向上或向下移动键,光标将移动到上一个或下一个程序段的开始段。按下[PAGEUP]键或[PAGEDOWN]键,光标将向前或向后翻页显示。

2)跳到程序开始段在“EDIT”模式下,按下[RESET]键即可使光标跳到程序开始段。3)插入一个程序字在“EDIT”模式下,扫描到要插入位置前的字,键入要插入的地址字和数据,按下[INSERT]键。

4)字的替换在“EDIT”模式下,扫描到将要替换的字,键入要替换的地址字和数据,按下[AITER]键。5)字的删除在“EDIT”模式下,扫描到将要删除的字,按下[DELETE]键。

6)输入过程中字的取消在程序字符的输入过程中,如发现当前字符输入错误,则按下一次[CAN]键,则删除一个当前输入的字符。

(4)程序输入与编辑实例例将下列加工程序输入到CNC系统中。O0030;G40G21G99;T0101;S600M03;G00X52.0Z52.0;G01X30.0F0.1;Z–20.0;X40.0Z-30.0;X52.0;G28U0W0;M30;程序的输入过程如下:选择“EDIT”模式按钮,按[PROG],将“程序保护”置于“OFF”位置O0030EOBINSERT;G40G20EOBINSERT;T0101EOBINSERT;S600M03M04EOBINSERT;G00X52.0Z52.0EOBINSERT;G01X30.0F0.1EOBINSERT;Z-20.0EOBINSERT;X40.0Z-30.0EOBINSERT;X52.0EOBINSERT;G28U0W0EOBINSERT;M30EOBINSERT;RESET

输入后,系统将会自动生成程序段号。另外,当检查后发现第二行中G20应改成G21,并少输了G99,第四行中多输了M04,则应作如下修改:将光标移动到G20上,输入G21,按下[ALTER]。将光标移动到G21上,输入G99,按下[INSERT]。将光标移动到M04上,按下[DELETE]。

4.工件的装夹根据加工要求,完成工件的正确装夹,并用百分表进行找正。

5.设置刀具偏移值(设定工件坐标系)(1)在MDI方式下,输入主轴功能指令1)选择“MDI”模式按钮,按下[PROG]键;2)S600M03EOBINPUT;3)按下[ORTPUT]键,按下[RESET]。

(2)在MDI方式下,将1号刀转到当前位置1)模式按钮选MDI,按下[PROG]键;2)T01EOBINPUT;3)按下[ORTPUT]键,1号刀转到当前加工位置。

(3)设置X、Z向的刀具偏移值(设定工件坐标系)1)按下模式按钮“HANDLE”,选择相应的刀具。。2)按下主轴正转转速按钮CW,主轴将以前面设定的S600的转速正转。

3)按下POS键,再按下软键[总合],这时,机床CRT出现图a所示画面。4)选择相应的坐标轴,摇动手摇脉冲发生器或直接采用JOG方式,试切工件端面(如图b)后,沿X向退刀,记录下Z向机械坐标值“Z”。机床对刀操作

5)按MDI键盘中的[OFFSET/SETTING]键,按软键[补正]及[形状]后,显示如图所示的刀具偏置参数画面。移动光标键选择与刀具号相对应的刀补参数(如1号刀,则将光标移至“G01”行),输入“Z0”,按软键[测量],Z向刀具偏移参数即自动存入(其值等于记录的Z值)。刀具补偿参数设置画面

6)试切外圆后,刀具沿Z向退离工件,记录下X向机械坐标值“X1”。停机实测外圆直径(假设测量出直径为50.123mm)。7)在画面的“G01”行中输入“X50.123”后,按软键[测量],X向的刀具偏移参数即自动存入。1号刀具偏置设定完成,其他刀具同样设定。8)校验刀具偏置参数:在MDI方式下选刀,并调用刀具偏置补偿,在POS画面下,手动移动刀具靠近工件,观察刀具与工件间的实际相对位置,对照屏幕显示的绝对坐标,判断刀具偏置参数设定是否正确。

6.设置刀具刀尖圆弧半径补偿参数(1)移动光标键选择与刀具号相对应的刀具半径参数。(2)移动光标键选择与刀具号相对应的刀沿号参数。(3)用同样的方法设定第二把刀具的刀尖圆弧半径补偿参数,其刀尖圆弧半径值为0.5mm,车刀在刀架上的刀沿号为“8”。

7.自动加工(1)机床试运行1)选择模式按钮“AUTO”。2)按下按钮[PROG],按下软键[检视],显示正在执行的程序及坐标。3)按下机床锁住“MLK”,按下单步执行按钮“SBK”。4)按下循环启动按钮中的单步循环启动,每按一下,机床执行一段程序,这时即可检查编辑与输入的程序是否正确。

(2)机床的自动运行自动运行检视操作的流程与显示画面1)调出需要执行的程序,确认程序正确。2)按下模式选择按钮“AUTO”。3)按下按钮PROG,按下软键[检视],使屏幕显示正准备执行的程序及坐标。

4)按下“循环启动按钮(CYCLESTART)”,自动循环执行加工程序。5)根据实际需要调整主轴转速和刀具进给速度。旋动进给倍率旋钮(FEEDRATEVERRIDE)可进行刀具进给速度的调整。自动运行检视操作的流程与显示画面

(3)手动干预与返回功能1)在程序自动运行过程中按下“循环暂停”按钮。2)在手动或手轮方式下移动刀具。3)按下返回中断点按钮,刀具以空运行速度返回中断点。4)在“AUTO”模式下,按下“循环启动”按钮,恢复自动运行。

(4)图形显示功能1)选择模式按钮“AUTO”。2)在MDI面板上按下[CUSTOMGRAPH],按下屏幕显示软键[G.PRM]显示如右图所示画面。图形显示参数设置画面

3)通过光标移动键将光标移动至所需设定的参数处,输入数据后按下[INPUT],依次完成各项参数的设定。4)再次按下屏幕显示软键[GRAPH]。

5)按下“循环启动”按钮,机床开始移动,并在屏幕上绘出刀具的运动轨迹。6)在图形显示过程中,按下屏幕软健[ZOOM]/[NORMAL]可进行放大/恢复图形的操作。

8.工件的加工与检测当确认各项准备工作及加工程序准确无误后,即可在自动运行模式下启动加工程序,进行首件试切,然后卸下工件,并按图样要求对工件逐项进行检测。9.机床保养加工完成后,要按规定对机床和工作环境进行清理、维护和保养。

三、机床操作训练1.程序的输入2.程序的调用3.程序的删除4.返回参考点操作5.对刀6.手轮进给操作

作业本第6课时绝对值(1)第一章有理数

作业本一、选择或填空题(每题10分,共40分)1.﹣3的绝对值是( )A.﹣3B.C.3D.±32.|﹣6|的值是( )A.﹣6B.6C.D.﹣CB

作业本3.数轴上,如果点A表示,点B表示,那么离原点较近的点是_____(填“A”或“B”).4.若|m|=|﹣7|,则m=____.二、解答题(每题15分,共60分)5.写出绝对值小于4的所有整数.解:绝对值小于4的所有整数为0,±1,±2,±3.B±7

作业本6.把如图的直线补充成一条数轴,并表示下列各数:0,﹣(+4),3,﹣(﹣2),+(﹣5),再用“<”号连接.

作业本7.列式计算:﹣2的相反数比﹣的绝对值的和是多少?

作业本8.检修工乘汽车沿东西方向检修电路,规定向东为正,向西为负,某天检修工从A地出发,到收工时行程记录(单位:千米)如下:+8,﹣9,+4,﹣7,﹣2,﹣10,+11,﹣3,+7,﹣5.若每千米耗油0.3升,从A地出发到收工时,共耗油多少升?

作业本解:|+8|+|﹣9|+|+4|+|﹣7|+|﹣2|+|10|+|+11|+|﹣3|+|+7|+|﹣5|=8+9+4+7+2+10+11+3+7+5=66,0.3×66=19.8(升).答:若每千米耗油0.3升,从A地出发到收工时,共耗油19.8升.'

您可能关注的文档

- 最新3、4-小学生课堂常规要求课件PPT.ppt

- 最新3分钟德育答辩课件PPT.ppt

- 最新3健康教育第一讲体质与健康课件PPT.ppt

- 最新3我们的科技乐园[1]解析课件PPT.ppt

- 最新3检测仪表与传感器-1解析课件PPT.ppt

- 最新3第一章地震波及其传播教程课件PPT.ppt

- 最新3角度测量剖析课件PPT.ppt

- 最新3非营利组织发展的国际视野解析课件PPT.ppt

- 最新4---焊接与切割工艺基础解析课件PPT.ppt

- 最新4-1-锡焊机理与焊点可靠性分析解析课件PPT.ppt

- 最新4-5-1信息的传递和通信汇总课件PPT.ppt

- 最新4-凝汽式发电厂的热经济性指标解析课件PPT.ppt

- 最新4.1.1认识三角形(1)课件PPT.ppt

- 最新4.1物质性质的研究剖析课件PPT.ppt

- 最新4.2一次函数与正比例函数ppt课件PPT.ppt

- 最新4.2.2常见曲线物极坐标方程(1).课件PPT.ppt

- 最新4.2框架结构设计解析课件PPT.ppt

- 最新4.4法拉第电磁感应定律解析课件PPT.ppt