- 1.14 MB

- 2022-04-29 14:46:28 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'《机械制造基础》——刀具几何参数的选择课件

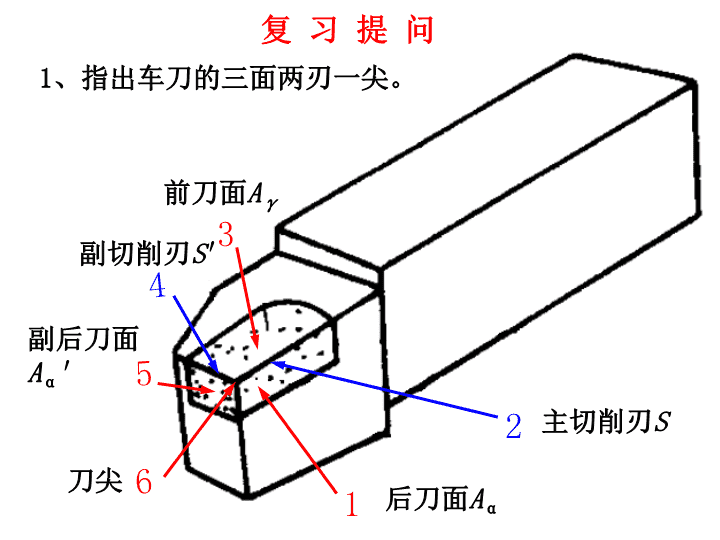

1234561、指出车刀的三面两刃一尖。后刀面Aα主切削刃S前刀面Aγ副切削刃S′副后刀面Aα′刀尖复习提问

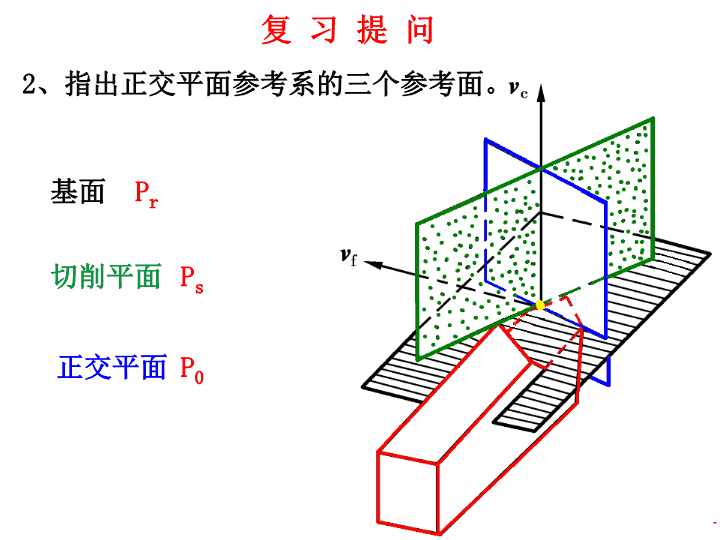

PrPsP02、指出正交平面参考系的三个参考面。基面切削平面正交平面复习提问

本次课的内容提要:一、前角和前面型式的选择;二、后角、副后角的选择;三、主偏角、副偏角的选择;四、刀尖与过渡刃的选择;五、刃倾角的选择。

刀具的“合理”几何参数,是指在保证加工质量的前提下,能够获得最高刀具耐用度,从而能够达到提高切削效率、降低生产成本的目的的刀具几何参数。刀具的几何参数包括刀具角度、刀面的结构和形状、切削刃的型式等。8

一、前角和前面型式的选择(一)、前角的作用(课后作业)1、影响切削力和切削功率;2、影响加工表面质量;3、影响刀具耐用度;4、影响断屑效果。9

前角↑切削变形↓切削力↓→切削热↓→切削温度↓→耐用度↑楔角↓→强度↓→散热体积↓→→切削温度↑耐用度↓过大→崩刃增大刀具前角,可以减小前刀面挤压切削层时的塑性变形,减小切屑流经前刀面的摩擦阻力,从而减小了切削力、切削热,使刀具的耐用度提高。使刀具楔角减小,使切削刃与刀头的强度降低,刀头的导热面积和容热体积减小不易断屑工件表面质量↑若减小前角,可以增大切屑的变形,使之易于脆化断裂。影响已加工表面质量增大前角可以抑制积屑瘤和鳞刺的产生,减轻切削过程中的振动

(二)、前角的选择原则在选择刀具前角时首先应保证刀刃锋利,同时也要兼顾刀刃的强度与耐用度。刀具前角的合理选择,主要由刀具材料和工件材料的种类与性质以及加工要求决定。

1、工件材料加工钢件等塑性材料时,切屑沿前刀面流出时和前刀面接触长度长,压力与摩擦较大,为减小变形和摩擦,一般采用选择大的前角。加工铸铁等脆性材料时,塑性变形小,切屑为碎状,切屑与前刀面接触短,切削力主要集中在切削刃附近,受冲击时易产生崩刃,因此刀具前角相对塑性材料取得小些或取负值,以提高刀刃的强度。工件材料的强度、硬度高时,切削力大,为提高切削刃的强度,应选用较小的前角。

2、刀具材料强度和韧性大的刀具材料可以选择大的前角,而脆性大的刀具甚至取负的前角。下图是不同刀具材料韧性的变化高速钢的抗弯强度和冲击韧性高于硬质合金,所以高速钢刀具的前角可比硬质合金刀具的大些;而陶瓷刀具的脆性大,强度和韧性都不如硬质合金,所以陶瓷刀具的前角应该小些。立方氮化硼刀具陶瓷刀具硬质合金刀具高速钢刀具刀具的韧性增强,前角取大

3、加工要求粗加工时,尤其是工件表面不连续、形状误差较大、有硬皮时,一般取较小的前角;精加工时,宜取较大的前角,以减小工件变形与表面粗糙度。总之,前角选择方法为(课后作业):(1)材料强度、硬度较低时,γo宜大;塑性材料γo宜大;脆性材料γo宜小;(2)刀具强度和韧性好时γo宜大;(3)粗加工、断续切削、加工铸锻件,γo宜小。

不锈钢35~4030~35铝及铝合金30~3525~30紫铜5~1010~15青铜、脆黄铜5~1010~15HT150、HT200铸、锻件、断续切削13~1810~1545(调质)18~2015~1845钢(正火)20~2518~20低碳钢精车粗车合理前角(度)工件材料硬质合金车刀合理前角参考值10~155~1015~2525~30

(三)、前刀面型式的选择:1、正前角平面型:特点是结构简单、刀刃锐利,但强度低,传热能力差。多用于切削脆性材料用刀具、精加工用刀具、成形刀具和多刃刀具。

2、正前角平面带倒棱型:这种型式是沿切削刃磨出很窄的棱边,称为负倒棱。但倒棱的宽度一定要使切屑沿前刀面而不是沿负倒棱流出,否则就是负前角了。这种型式多用于粗加工铸锻件或断续切削。

3、负前角单面型:切削高强度、高硬度材料时,为使脆性较大的硬质合金刀片承受压应力,而采用负前角。当刀具磨损主要产生于后刀面时,可采用负前角单面型。但负前角会增大切削力。

4、负前角双面型:当刀具前刀面有磨损时,刃磨前刀面会使刀具材料损失过大,重磨次数减少,应采用负前角双面型,双面型可减小前面的重磨面积,增加刀和重磨次数。这时负前角的棱面应具有足够的宽度,以确保切屑沿该面流出。

5、正前角曲面带倒棱型:这种型式是在平面带倒棱的基础上,前刀面上又磨出一个曲面,称为卷屑槽或月牙槽。常用于粗加工或精加工塑性材料的刀具。

二、后角、副后角的选择(一)、后角的功用(课后作业)1、减小刀具后刀面与加工表面的摩擦;2、当前角固定时,后角的增大与减小能增大和减小刀刃的锋利程度,改变刀刃的散热,从而影响刀具的耐用度。

αo↑刃口锋利↑→→→切削热↓→切削温度↓→耐用度↑但αo↑↑楔角↓→刃口强度↓散热体积↓→→切削温度↑耐用度↓→

(二)、后角的选择原则在不产生摩擦的前提条件下,适当减小后角。后角选择方法(课后作业):1、工件材料硬度、强度较高时,应取较小的后角;2、塑性材料αo宜大;脆性材料αo宜小;3、粗加工、断续切削、加工铸锻件,αo宜小;精加工、连续切削αo宜大;4、工艺系统刚性差,容易出现振动,应适当减小后角;5、定尺寸刀具,为了限制重磨后刀具尺寸的变化,αo宜小。

14~16钛合金10~128~10铝及铝合金6~86~8铜及铜合金6~84~6灰铸铁8~106~8奥氏体不锈钢8~10淬火钢6~85~7合金钢6~85~7中碳钢10~128~10低碳钢精车粗车合理后角(度)工件材料硬质合金车刀合理后角参考值

(三)、副后角的选择刀具的副后角主要用来减少副后刀面与已加工表面的摩擦,它对刀尖强度也有一定的影响。为了使制造、刃磨方便,一般车刀的副后角ao′取和后角ao相同的数值。但切断刀和切槽刀受刀头强度和重磨后刀具在槽宽方向的尺寸限制,副后角通常取得很小,一般取ao′=1°~2°。

kr1Kr’kr2FpFf三、主偏角、副偏角的选择(一)、主偏角及副偏角的功用主偏角影响切削分力的大小;影响加工表面粗糙度值的大小;影响刀具耐用度;影响工件表面形状。

2、减少主偏角会使切削厚度减少,切削宽度增加,从而使单位长度切削刃所承受的载荷减轻,散热条件改善,可使刀具使用寿命提高。1、减少主偏角会导致径向力增大,同时刀尖与工件的摩擦加剧,会导致刀具使用寿命下降。krKr'FpFf

3、主偏角和副偏角越小,切削刃痕的理论残留面积的高度也越小,可以有效地减少已加工表面的粗糙度。同时,还加强了刀尖强度,改善了散热条件。

4、主偏角和副偏角共同决定了刀尖角,直接影响刀尖的强度、导热面积和容热体积。5、副偏角过小会增加副切削刃的工作长度,增大副后刀面与已加工表面的摩擦,易引起系统振动,反而增大表面粗糙度。6、切断刀、锯片刀和槽铣刀等,为了保证刀头强度和重磨后刀头宽度变化较小,只能取很小的副偏角(1°-2°)。

(二)、主偏角的选择原则1、根据工艺系统刚性选择工艺系统刚性足够时,选较小的主偏角,使切削厚度减少,切削宽度增加,从而使单位长度切削刃所承受的载荷减轻,散热条件改善,可使刀具使用寿命提高。工艺系统刚性不足时,应选较大的主偏角,以减小径向力。一般取kr=60°~75°,车细长轴时,常取kr≥90°krKr'FpFf

2、根据工件材料选择工件材料的强度、硬度很高时,为了提高刀具的强度和耐用度,一般取较小的主偏角。3、根据加工表面形状选择加工阶梯轴时,kr=90°,进行车端面、车外圆和倒角时可选用kr=45°的弯头车刀,以减少刀具种类及换刀次数。

(三)副偏角kr'的选择副偏角是影响表面粗糙度的主要角度。1、副偏角的减小,将可降低残留物面积的高度,提高理论表面粗糙度值。

2、副偏角减小刀尖强度增大,散热面积增大,提高刀具耐用度。3、副偏角太小会使刀具副后刀面与工件的摩擦,使刀具耐用度降低,另外引起加工中振动。副偏角的选择原则:在不影响摩擦和振动的条件下,应选取较小的副偏角。

主偏角kr、副偏角kr'的选用值

四、刀尖形状的选择刀尖概念:主切削刃与副切削刃连接的地方。(a)倒角刃(b)圆弧刃(c)修光刃刀尖是刀具强度和散热条件都很差的地方。切削过程中,刀尖切削温度较高,非常容易磨损。因此在刀尖处常有一段直线或圆弧的过渡刃,增加刀尖强度,改善散热条件,提高刀具耐用度,降低加工表面粗糙度值。但是,过渡刃增大了背向力。

倒角刃的优点:主偏角κr和副偏角κr'的减小,都可以增强刀尖强度,但同时也增大了背向力Fp,使得工件变形增大并引起振动。但如在主、副切削刃之间磨出倒角刀尖。则既可增大刀尖角,又不会使背向力Fp增加多少。倒角刃主要适用于粗加工、半精加工、间断切削和强力切削时使用。(a)倒角刃

圆弧过渡刃:增大rε,刀具的磨损和破损都可减小,不过,此时背向力Fp也会增大,容易引起振动。因此,刀尖的圆弧半径rε不宜过大。修圆刀尖一般在半精加工、精加工中选用;在难加工材料切削时也常采用。

修光刃当直线过渡刃平行于进给方向时即为修光刃。修光刃的作用是在大进给量条件下切削时,仍可以获得较小的表面粗糙度值。修光刃主要用于精加工,用带有修光刃的车刀切削时,背向力很大,因此要求工艺系统要有较好的刚性。

五、刃倾角的选择(一)刃倾角的功用1、控制切屑的流向(作业)切屑沿垂直切削刃的方向流出。切屑向尾座方向流出,影响已加工表面;切屑向床头方向流出,影响工人操作;39

2、控制切削刃切入时,首先与工件接触的位置;

45~75微量精细加工>0工艺系统刚性不足-5~-12车淬硬钢-10~-20强力切削-30~-45特大冲击负荷-5~-15有冲击负荷0~50~-5一般钢料和铸铁精加工粗加工刃倾角(°)切削条件刃倾角的参考值41

3、控制切削刃在切入和切出时的平稳性;4、控制背向力Fp和进给力Fƒ的比值。(二)刃倾角的选择1、粗加工时要保证刀具有足够的强度,一般取λs=0°~-5°;精加工时为使切屑不流向已加工表面使其擦伤,选择λs=0°~+5°。2、加工余量不均匀或在其他产生冲击振动的切削条件下,应选取绝对值较大的负刃倾角。

1、强度和韧性大的刀具材料选择大的还是小的前角,而脆性大的刀具又如何选择?强度和韧性大的刀具材料可以选择大的前角,而脆性大的刀具选择较小的前角甚至取负的前角。2、加工塑性材料时,一般选择大的还是小的前角?加工钢件等塑性材料时,一般采用选择大的前角。3、加工脆性材料时,刀具前角相对塑性材料如何选择?加工脆性材料时,因此刀具前角相对塑性材料取得小些或取负值,以提高刀刃的强度。4、粗加工和精加工时刀具的前角有何区别?粗加工时,一般取较小的前角;精加工时,宜取较大的前角,以减小工件变形与表面粗糙度。问题?

5、工件材料强度或硬度较高时,一般采用较小还是较大的后角?工件材料强度或硬度较高时,为加强切削刃,一般采用较小后角。6、对于塑性较大材料,一般取较小还是较大的后角?对于塑性较大材料,已加工表面易产生加工硬化时,后刀面摩擦对刀具磨损和加工表面质量影响较大时,一般取较大后角。7、切削时,刃倾角λs是如何影响切屑流向的?λs为正值时,切屑向床头方向流出,影响工人操作;λs为负值时,切屑向尾座方向流出,影响已加工面;λs为零时,切屑沿垂直切削刃的方向流出。

作业P592.72.8

怎么回事宝宝脸上长红疙瘩

红疙瘩是什么婴儿皮肤本应白滑细嫩,可有些婴儿的皮肤却粗糙、脱屑,甚至破溃、流水。特别是在潮热环境下,皮肤发红,痒感加重,医学上称为“异位性皮炎”或“过敏性皮炎”,民间俗称为“湿疹”。引起湿疹的原因是什么?该怎样护理呢?

湿疹怎样引起的遗传因素:患儿父母常有过敏史,如对某种食物、药物或外用药膏等过敏,或者有过敏性鼻炎、支气管哮喘、皮炎湿疹等。物理因素:家长照管孩子衣着过多,密不透气。尤其在夏季气候闷热潮湿,儿童最易发生痱子,诱发湿疹;也有的家长使用一次性的“尿不湿”纸巾,夜间孩子尿湿以后,没有及时更换,而导致尿布皮炎,诱发湿疹。

湿疹怎样引起的饮食因素:如果孩子吃入的东西让他引起过敏反应,比如牛奶蛋白,虽然有些孩子是吃纯母乳喂养,但是也可能起湿疹。母亲吃的虾、鸡蛋、牛奶,其中一些食物的成份可能通过乳汁引起新生儿过敏。吸入物:吸入空气中的化学性粉尘、气雾、霉菌孢子、植物的花粉、植物挥发物、尘螨、羽毛、动物皮毛碎屑等,也会刺激宝宝而引起过敏。

婴儿湿疹如何护理1.找出过敏源这是阻断湿疹的杀手锏。2岁以前的宝贝患湿疹,食物往往是诱发因素。小宝贝所吃的食物品种不多,不难找出过敏食物。

婴儿湿疹如何护理2.尽量避免接触过敏源如果宝贝属于过敏体质,可以在医生的指导下,尽量避免食用或接触到过敏原,如海鲜、尘螨、蟑螂、宠物毛屑及室内的细菌、花粉等,以免诱发。

婴儿湿疹如何护理3.最好母乳喂养研究表明,母乳喂养可以减轻湿疹的程度。因此如果有条件的话,宝宝一开始最好就进行母乳喂养。

婴儿湿疹如何护理4、尽量穿棉质衣服由于晴纶、毛衣等一些面料的衣服会刺激宝贝的皮肤,使皮疹严重,因此建议给宝宝穿透气、舒爽的全棉衣服,颜色以浅色最佳。同时,妈妈们要注意的是,如果是新衣或新的床上用品在使用前一定用清洗一遍,避免刺激宝贝皮肤,引起湿疹复发。

婴儿湿疹如何护理5.中药用药新生儿皮肤薄,有较高的吸收及通透能力,故涂药时应注意避免使用含有刺激性及易吸收的药物,以防中毒或过敏。纯中药制剂小儿化湿膏,治疗湿疹同时并预防湿疹复发,效果不错。

'

您可能关注的文档

- 最新《方言》导读课件课件PPT.ppt

- 最新《新奇电话知多少》课件PPT.ppt

- 最新《春天的景物》5剖析课件PPT.ppt

- 最新《时间的脚印》课件(共张PPT)课件PPT.ppt

- 最新《最大公因数》课件PPT课件ppt.ppt

- 最新《智力残疾》PPT课件课件PPT.ppt

- 最新《有括号的四则混合运算》——教学课件课件PPT.ppt

- 最新《未选择的路》精讲课件PPT.ppt

- 最新《机械原理》课件-第6章-机械的平衡课件PPT.ppt

- 最新《标题的含义及作用》专题训练课件课件PPT.ppt

- 最新《桃花源记》ppt课件【用】分析课件PPT.ppt

- 最新《核舟记》课件课件PPT.ppt

- 最新《毒理学基础》01第1章--绪论概述课件PPT.ppt

- 最新《正比例函数课件PPT》课件ppt.ppt

- 最新《汇编语言》(王爽)-第8章-数据处理的两个基本问题课件PPT.ppt

- 最新《汽轮机原理》讲稿第05章汽轮机调节-少学时解析课件PPT.ppt

- 最新《灰椋鸟》课件PPT教学讲义PPT.ppt

- 最新《爱护公物从我做起》主题班会详解课件PPT.ppt