- 1.61 MB

- 2022-04-29 14:26:06 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ISO/TS16949内审员培训ISO/TS16949InternalAuditorTraining

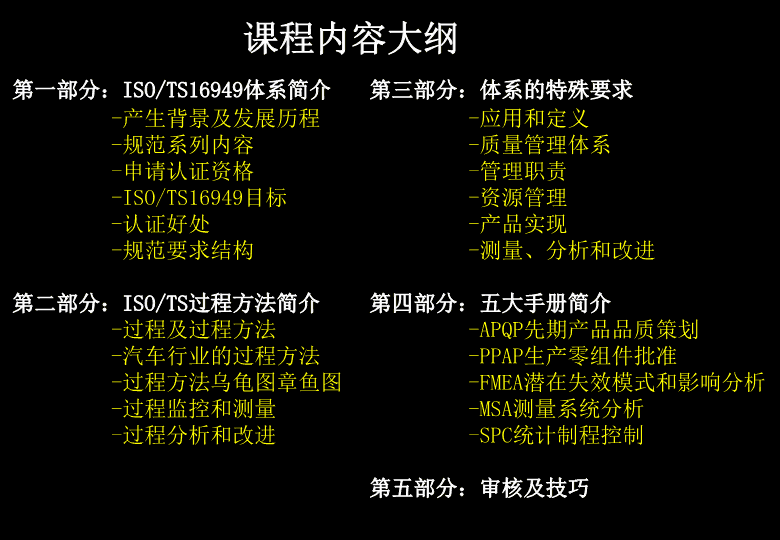

课程内容大纲第一部分:ISO/TS16949体系简介-产生背景及发展历程-规范系列内容-申请认证资格-ISO/TS16949目标-认证好处-规范要求结构第二部分:ISO/TS过程方法简介-过程及过程方法-汽车行业的过程方法-过程方法乌龟图章鱼图-过程监控和测量-过程分析和改进第三部分:体系的特殊要求-应用和定义-质量管理体系-管理职责-资源管理-产品实现-测量、分析和改进第四部分:五大手册简介-APQP先期产品品质策划-PPAP生产零组件批准-FMEA潜在失效模式和影响分析-MSA测量系统分析-SPC统计制程控制第五部分:审核及技巧

产生背景及发展历程规范系列内容申请认证资格ISO/TS16949目标认证好处规范要求结构第一部分:ISO/TS16949体系简介

世界汽车行业质量管理体系说明美国:QS9000德国:VDA6.1法国:EAQF意大利:AVSQISO/TS16949的产生背景1/4ISO/TS16949的产生背景及发展历程

2、中国大陆汽车工业概况和供应商的困境大陆汽车工业概况:-以中外合资为主-自身的汽车工业相对弱小。主要的合资对象有:德国大众德国奥迪美国通用、福特、克莱斯勒法国雪铁龙、标致、雷诺意大利:IVECO日本:丰田、本田、铃木ISO/TS16949的产生背景及发展历程ISO/TS16949的产生背景2/4

中国供应商的困境一汽大众、上海大众要求VDA6.1上海通用、沈阳金杯、江铃福特、长安福特要求QS9000二汽雪铁龙、标致、三江雷诺要求EAQFFIAT、IVECO可能要求AVSQISO/TS16949的产生背景及发展历程ISO/TS16949的产生背景3/4

AVSQ+++=$$$$是否可以有一个汽车工业通用的质量管理体系标准?让我们可以面对:QS9000+VDA6.1+EAQF+AVSQISO/TS16949的产生背景及发展历程ISO/TS16949的产生背景4/4

1979BS5750英国国家标准1981Q101福特汽车品质体系标准(QualitySystemStandard)1983ChryslerSQAM克莱斯勒品质保证(SupplierQualityAssuranceManual)1987ISO9000国际标准GMTFE通用汽车(TargetsforExcellence)1994ISO9000修正之国际标准QS-9000第一版1995QS-9000第二版1998QS-9000第三版1999ISO/TS16949依ISO9001:1994架构之技术规范(Version1)2000ISORevisionISO9001:20002002ISO/TS16949依ISO9001:2000架构之技术规范(Version2)ISO/TS16949的发展历程1/3ISO/TS16949的产生背景及发展历程

IATF(InternationalAutomotiveTaskForce)的成立-时间:1996年成立-成员:宝马、大众VDA(Germany).戴-克、福特、通用AIAG(U.S.)菲亚特ANFIA(Italy),、PSA标致-雪铁龙、雷诺FIEVrance其它SMMT(U.K.)ISO/TS16949的产生背景及发展历程ISO/TS16949的发展历程2/3

1996年,IATF开始协调和制定汽车工业通用的质量管理体系标准;ISO/TS16949是以一个以ISO9001、AVSQ(Italian)、EAQF(French)、QS9000(U.S.)andVDA6.1(German)为基础的共同的汽车工业质量体系要求。1999年10月,IATF正式提交ISO国际标准化组织批准和发布ISO/TS16949第一版;2002年03月,IATF正式提交ISO国际标准化组织批准和发布ISO/TS16949第二版;ISO/TS16949的产生背景及发展历程ISO/TS16949的发展历程3/3

ISO/TS16949:2002实施指南IATF的ISO/TS16949:2002汽车行业认证方案,获得IATF认可的规则ISO/TS16949:2002检查表质量管理体系-汽车行业生产件与相关服务件的组织实施ISO9001:2000的特殊要求ISO/TS16949系列内容ISO/TS16949系列内容1/2

五大技术手册产品质量先期策划和控制计划(APQP&CP)潜在失效模式和后果分析参考手册(FMEA)测量系统分析参考手册(MSA)--第三版2001年7月--第三版2002年3月统计过程控制参考手册(SPC)--第一版1992年生产件批准程序(PPAP)--第三版2000年2月--第一版1994年6月ISO/TS16949系列内容ISO/TS16949系列内容2/2

认证申请资格1/3汽车供应链内组织任何由发动机驱动之车辆均可考量视为汽车业因此重车,摩托车与营建车辆之供应链内之供货商汽车相关之零件适用于生产或服务零件制造场所注:场所的定义为增值制造流程产生的地点制造的定义为制作生产原料,零件或组装,或热处理,涂装与电镀服务意味目前某些已认证QS-9000的组织企业将不能适用于TS16949:2002。如仓储物流业ISO/TS16949认证申请资格

Anyorganisationwhomanufacturesproductswhichareautomotive-related,butarenotcurrentlywithintheautomotivesupplychainmaybeacceptedforcertificationactivity任何组织其所制造生产产品为汽车相关但现在不是汽车供应链可能被接受认证活动Thesesituationsaretobemanagedbytheindividualcertificationbody,notbyanyIATFruling实况将由个别认证机构管理非由IATF管制ISO/TS16949认证申请资格认证申请资格2/3

Fororganisationswhomanufacture“general”products(suchasbulkchemicals,paintsorrawsteelforexample),whichcouldbeautomotiveornon-automotive,theremustbeevidencethattheyhaveatleastoneautomotivecustomer当组织生产制造一般产品如化学散材,涂料或钢铁原材时,有可能为汽车用或非汽车用,但必须有证据至少有一个汽车业客户Thekeyissueisthattheproductisusedintheautomotivesupplychain,eventhoughthesameproductmaybemanufacturedforavarietyofsectors关键点为其产品必须使用在汽车供应链,即使其产品可能有多种产业使用ISO/TS16949认证申请资格认证申请资格3/3

建立汽车行业基本质量体系持续改善;预防缺陷;减少在供应链中的变差与浪费ISO/TS16949目标ISO/TS16949目标1/2

1.在供应链中持续不断的改进★质量改进★生产力改进★成本的降低2.强调缺点的预防★SPC的应用★防错措施3.减少变差和浪费★确保存货周转及最低库存量★质量成本★非质量的额外成本(待线时间,过多搬运…etc)ISO/TS16949目标ISO/TS16949目标2/2

推行ISO/TS16949的好处建立通用的汽车行业质量管理体系标准,满足不同客户的要求;改善产品和过程质量;减少变异和提高效益;增加全球采购的信心;对供应商的开发有共同的质量体系;减少第二方审核;减少重复第三方注冊。ISO/TS16949好处

ISO/TS16949:2002----汽车产业QMS标准ISO9001:2000要求汽车业共同要求顾客特殊要求ISO/TS16949:2002顾客特定要求ISO/TS16949规范结构

第二部分:ISO/TS过程方法简介过程及过程方法汽车行业的过程方法过程方法章鱼图和乌龟图过程监控和测量过程分析和改进

过程顾客要求KCC/KPC资源法律法规输入输出合格的产品满意的服务符合的文件规定过程实现的方法途径和步骤程序监视测量产品特性过程特性过程绩效过程(Process)1/1一组将输入转化为输出的相互关联或相互作用的活动过程及过程方法

过程方法输出输入步骤1步骤2步骤3步骤4步骤5步骤N过程方法1/4管理过程过程(活动)支持过程顾客满意具有需求的顾客期望需求被满足的顾客输入输出组织内诸过程的系统的应用,连同这些过程的识别和相互作用及其管理,可称之为“过程方法”过程及过程方法

过程方法(Processapproach):2/4输入输出组织过程(Process)过程及过程方法

过程方法3/4质量管理体系的持续改进4.0质量管理体系5.0管理职责8.0测量、分析和改进6.0资源管理7.0产品实现产品顾客满意顾客要求输出输入COP在哪里?过程相互关系与作用过程及过程方法

实现过程顾客/相关方要求输入输出顾客/相关方满意管理过程支持过程过程方法(Processapproach):4/4过程及过程方法

汽车行业的过程方法就是以顾客导向为基础的过程方法的总称包括:COP过程:顾客导向过程SP过程:支持过程MP过程:管理过程汽车行业的过程方法

COP过程(CustomerOrientationProcess)组织2支持过程1234输入(I)输出(O)1顾客导向过程(COP)是增值的为顾客导向过程,指那些通过输入和输出直接和外部顾客联系的过程。(如产品设计、合同评审、交付等)输入计划和项目确定产品设计和开发过程设计和开发产品和过程确认反馈/评审纠正措施输出12345顾客样件顾客图纸符合顾客图纸产品汽车行业的过程方法

组织组织2支持过程1234输入(I)输出(O)1顾客导向过程(COP)是增值的供方支持过程的子过程DCBA输入(I)输出(O)2支持过程SP过程(SupportProcess):1/2为支持过程,指支持COP过程实现的过程,可分为若干个层次。如人员培训、设备维护、品质保证等)汽车行业的过程方法

SP过程(SupportProcess):2/2输入计划和项目确定产品设计和开发过程设计和开发产品和过程确认反馈/评审纠正措施输出12345FMEA过程流程图试生产CP编制作业文件包装标准产品实现策划采购过程顾客要求确定产品实现过程过程是有层次的汽车行业的过程方法

过程方法MP过程(ManagementProcess):1/2供方组织输出(O)输入(I)输入(I)输出(O)输出(O)输出(O)输入(I)输入(I)支持过程支持过程支持过程支持过程支持过程支持过程支持过程支持过程支持过程管理过程指管理过程,为顾客导向的输入和输出交接处或COP过程与过程之间的过程(如管理评审、资源配置、数据分析等)汽车行业的过程方法

5输入计划和项目确定产品设计和开发过程设计和开发产品和过程确认反馈/评审纠正措施输出1234阶段评审阶段评审阶段评审阶段评审MP过程(ManagementProcess):2/2汽车行业的过程方法

⑧IATF规定的组织绩效分析的过程方法―顾客导向过程形成的组织“章鱼图”模式①②③④⑤⑥⑩⑦⑨IIOO1.市场分析/顾客要求2.投标(成本分析、核算)3.订单/要求(合同评审)4.产品和过程设计(产品实现、设计和开发)5.产品和过程验证/确认6.产品生产(供应商)7.交付8.支付(财务追踪)9.担保/服务10.销售/顾客反馈过程方法章鱼图和乌龟图

IATF规定的组织绩效分析的过程方法―过程分析和过程审核的“乌龟图”输出⑦填写详细的实际输出,这可能是产品、文件,而且应该和实际有效性的测量相联系输入⑥填写详细的实际输入,这可能是一份文件、材料、工具、计划等使用的关键准则是什么?(测量/评估)⑤填写过程有效性的测量,比如矩阵和指标如何做?(实现)②(方法/程序/技术)填写相关的过程控制,支持过程,程序,方法等的详细说明谁进行?④(能力/技能/培训)填写资源要求,特别注意要求的技能和能力准则,安全培训等使用什么方式?③(材料/设备)填写机器(包括试验设备),材料,计算机系统,过程中所使用的软件等的详细说明过程①填写COP或过程名称过程方法章鱼图和乌龟图

乌龟图——过程设计开发示例输出⑦PPAP资料和合格产品输入⑥技术规范开发协议适用法规成本要求战略计划服务要求以往经验交付要求KCC/KPC……使用的关键准则是什么?(测量/评估)⑤设计目标质量目标完成进度开发成本开发业绩……..如何做?②APQP产品设计程序P-FMEA多方论证方法DOEQFD样件控制计划防错法…..谁进行?④技术人员工程人员营销人员财务人员质量人员管理人员技能资质培训……使用什么方式?③CADCAM检验试验设备试制设备试制材料供应商清单试制场地………过程①过程设计过程方法章鱼图和乌龟图

过程绩效和有效性质量目标质量方针数据分析过程监控和测量知识管理过程改进经营理念过程监控和测量过程监控和测量

过程分析/改进YESYES过程标准化过程改进过程分析合理化?NO寻求最佳实务--BestPractice效果确认NO日常管理/过程监测过程再造(BPR)过程分析和改进

过程方法工作表123456789六个过程个性□具有执行者□已经定义□已经被文件化□已经建立了联接□被监控□保持了记录四个支持过程问题(关于风险):□使用什么?(材料、设备)□由谁进行?(技能、培训)□通过什么关键标准?(测量、评估)□如何进行?(方法、技术)适用的要求适用的参考支持过程和/或支持下的过程:1)显著不足=过程未完成2)明显不足=未达到预期的绩效涉及的要求:1)COP过程2)支持过程3)或在支持过程下组织需求的可能过程顾客导向过程COPCOP的支持过程MP管理过程组织的场所(物理的和组织的)期望或要求的关键参数、测量过程名称输入:输出:过程分析和改进

第三部分:体系的特殊要求应用和定义质量管理体系管理职责资源管理产品实现测量、分析和改进

1.2Application当组织非负责产品设计与开发责任时,只允许将7.3要求排除.排除条款不包括制造流程的设计应用和定义3.1汽车产业术语与定义ISO9000:2000的术语与定义适用于本规范.但当ISO9000:2000的定义与用语与本规范不同时,以本技术规范的定义为适用

4.1.1总要求–补充外包流程的管制确认不能免除组织符合客户要求的责任质量管理体系

4.2.3.1工程规范质量管理体系组织应建立过程以保证按顾客要求的时间及时评审、发放和实施所有顾客的工程标准/规范及基于顾客要求的时间进度的更改。更改时间不得超过2个工作周必须记录并保存更改后切入生产的日期及文件更新当影响到PPAP时必须对PPAP文件进行更新

4.2.4&4.2.4.1记录控制质量管理体系必须创建记录……保存期限和处置所需的控制注:处置包括废弃质量记录也包括顾客指定的记录记录控制须满足法律及顾客的要求

5.1.1流程效率最高管理者须对产品实现过程及支持过程进行评审,以确保其有效性及效率管理职责5.4.1.1品质目标-附加要求最高管理者须定义质量目标与衡量方法,并包括在经营计划中且用来展开质量方针.注:质量目标应考虑客户的期望且能在规定时程内达成.

5.5.1.1质量职责对于不合格的产品或过程,须立即通知负有纠正措施责任和权限的管理者.质量负责人员应有权停止生产来矫正质量问题.生产营运之所有班别应有负责或代理责任者来确保产品质量.管理职责5.5.21客户代表最高管理者须指定专人以确保满足顾客的要求。包括特殊特性的选择,设置质量目标及相关训练,矫正与预防措施,产品设计与开发.

5.6.1.1品质管理系統绩效管理职责管理评审须包括质量管理体系所有要求及绩效趋势必须包括对质量目标的监测,及不良质量成本的报告和评估管理评审的结果记录至少必须为业务计划中规定的质量目标和顾客对产品的满意度等绩效提供证据5.6.2.1评审输入–补充管理审查的输入应包括实际与潜在市场退回的分析及对质量、安全或环境的冲击.

6.2.2.1产品设计技能组织应确保负有产品设计权责人员有资格与能力达成设计要求与熟悉应用相关工具与技术.应用的工具与技术应被组织鉴别出.资源管理6.2.2.2培训组织应创建并维持书面程序以识别培训的需求,影响产品质量之所有人员须有能力,特定工作人员应以资格须进行考核,这种考核应注意客户的特定要求.注1:此要求是用到组织内影响质量的所有层级员工.注2:客户特定要求的一个例子为数位化数学资料数据资料应用.

6.2.2.3在职培训组织应提供包括合同工与代理工作人员在内的在职训练,在新的或更改的作业影响到产品质量时.影响产品质量人员应被告知其不符合客户质量要求时的后果资源管理

6.2.2.4员工激励与授权组织应设有流程激励员工达成质量目标,从事持续改善,及创造鼓励创新的环境.此流程应包括组织全体上下对质量与技术认知的提升.组织应设有流程衡量成员知悉活他们从事的活动之相关性与重要性的程度及他们如何对质量目标的达成作出贡献(see6.2.2d).资源管理

6.3.1厂房,设施与设备规划组织应使用多方认证的方式来发展厂房,设施及设备的规划.

厂房配置应最佳化原物料流动,搬运及楼版面积的加值使用及装置同步物流,评估与监督现有运作效果的方法应发展与实施注:这些要求应导向精细制造原则并连结到质量管理系统的有效性.资源管理

6.3.2紧急应变计划组织应准备紧急应变计划,以满足客户的需求,诸如以下事件,公用设施中断,劳工短缺,关键设备故障,及市场退货.资源管理6.4.1人身安全组织应阐明产品安全与降低对员工潜在风险的作为,特别是设计与开发流程与在制造流程活动中.

6.4.2作业场所之整洁组织应维持作业场所在有序的状况,清洁并维修与产品与制造流程需要的一致性.5S+2S(safety+saving)=7S资源管理

7.1产品实现之规划注:某些顾客以项目管理或产品先期质量策划人为一种产品实现策划的方法。产品先期质量策划不同于不良探测,应是基于多方论证方法,并包含防错与持续改进的观念。产品实现7.1.1产品实现之规划﹣补充客户要求与其参照的技术规范应包括在产品实现当为质量规划的一个要件

7.1.2允收准则允收准则应由组织订立,有要求时,应由客户核准计数型抽样允收准则应为零缺陷.产品实现7.1.3保密性组织应确保与客户订约产品或项目在开发过程中的保密性,包括产品的信息等.

7.1.4变更管制组织应设有流程管制与反应包括由供应商采取对产品实现之变更.任何变更的效应应被评估,确认与验证活动应被定义,以确保符合客户要求,变更实施前应被验证.产品实现专利性设计,影响到样式,配合,功能,(包括性能,及/或耐久性)应被客户审查以便期效应能被正确的评估.当客户要求时,额外的确认/验证要求,如新产品介绍的要求,应该符合.注1:任何产品实现变更影响到客户要求时必须通知并得到客户的同意注2:此要求适用于产品与制造流程的变更.

7.2.1与产品有关要求的确定产品实现注1:交付后的活动包括作为顾客合同,可采购订单一部分的任何售后产品服务注2:本要求包括废品回收、对环境的影响和根据组织对产品,和制造过程的知识识别的特性注3:遵守条款C)-组织确定的任何附加要求,包括所有适用的政府、安全和环境法规,适用于材料的获得、存储、搬运、回收、消除或最终丢弃7.2.1.1客户指定之特殊特性组织应展现符合客户要求之指定特殊特性,书面化及管制

7.2.2产品相关要求之审查注:免除上述之正式审查需客户授权.产品实现7.2.2.1组织之制造可行性组织应研究,确认及书面化合约审查流程中的提议产品之制造可行性包括风险分析.

7.2.3.1客户沟通﹣补充组织应有能力以客户规定之语言与格式沟通必要信息,包括数据,(如计算机辅助设计,电子化资料交换等,…).产品实现

7.3设计与开注:7.3的要求包括产品与制造流程的设计与开发,与导向强调错误预防,而不是检测.产品实现7.3.1.1多方论证方法组织应采用多方论证的方法准备产品实现,包括:-开发/定案与监督特殊特性,-开发与审查FMEAs包括减低潜在风险的措施,及-开发,与审查管制计划.注:典型的多方论证方法组成方式包括组织之设计,制造,工程,质量,生产与其他适当人员。

7.3.2设计与开发输入注:特殊特性(see7.2.1.1)包括在此项要求.产品实现7.3.2.1产品设计输入组织应鉴别,书面化与审查产品设计的输入要求,包括:-客户要求(合约审查)诸如特殊特性(see7.3.2.4),鉴别,追朔性与包装;-信息的运用:组织应设有流程展开由之前设计项目,竞争者分析,供方回馈,内部输入,市场数据和其他来源获得之信息,运用在现有及未来类似项目;-产品质量,寿命,可靠度,耐久性,可维护性,时程,及成本之目标.

7.3.2.2制造流程的设计输入产品实现组织应识别,书面化与审查制造流程的设计输入要求,包括-产品设计输出数据,-生产率,制程能力与成本的目标,-任何客户有的要求,及-之前开发的经验.注:制造流程的设计包括对问题的影响程度及所评估的风险等级所采取之防错方法.

7.3.2.3特殊特性组织应识别特殊特性(see7.3.3d)及-包含所有特殊特性在管制计划中-遵从客户指定的定义及符号及-鉴别流程控制文档包括图面,FMEA,管制计划及作业指导书,文档均应有标注客户特殊特性符号或组织相等符号或注记,包括影响到特殊特性的流程.注:特殊特性可包括产品特性与制程参数.产品实现

7.3.3.1产品设计输出﹣补充产品设计的输出应以能确认与验证产品设计输入要求的方式呈现.产品设计的输出应包括:-设计FMEA,可靠度结果-产品特殊特性,规范,-产品之防错法,适当时,-产品的定义,包括图面或数据化数据库,-产品设计审核的结果,及-适切时,诊断指南.产品实现

7.3.3.2制造流程设计输出制造流程设计的输出应以能确认与验证制造流程设计输入要求的方式呈现.制造流程设计的输出应包括:-规范与图面,-制造流程图/配置,-制造流程FMEAs,-管制计划(see7.5.1.2.),-工作指导书,-流程核准的允收准则,-质量,可靠度,可维修性与量测性之数据,-防错活动之结果,适当时,及-当产品/制造流程不合格时,迅速检测与回馈方法.产品实现

7.3.4设计与开发评审注:设计和开发评审通常需配合每个设计阶段,且需包括制造过程的设计和开发.产品实现7.3.4.1监测设计与开发特定阶段的量测应定义、分析与呈报,汇总结果当为管理审查的一个输入注:这些量测包括质量风险,成本,作业时间,关键路径与其他事项。

7.3.6设计与开发确认注1:确认过程应包括类似产品的市场报告的分析注2:7.3.5与7.3.6的要求适用于产品和制造过程.产品实现7.3.6.1设计与开发确认﹣补充设计与开发验证应依照客户的要求,包括项目时间

7.3.6.2样件计划产品实现当客户有要求时,组织须制定样件计划及控制计划。须尽可能使用与正式生产相同的供方、工装和制造过程。须监督所有性能测试试验活动,以便及时完成并符合要求7.3.6.3产品核准过程组织须符合被客户认可的产品与流程核准程序.注:产品核准应在制造流程确认后产品与制造过程核准程序应运用到供应商

7.3.7设计与开发变更管制注:设计与开发变更包括产品方案寿命周期内所有变更(see7.1.4).产品实现

FMEA之角色FMEA决定于APQP,而FMEA由日常系统落实来决定客户需求FMEA管制计画SOP装入原因鉴别跨功能组问题鉴别产品实现

7.4.1采购流程注1:上述采购产品包括所有影响到客户要求的产品与服务,如子组装,后续加工,选别,重工与校正服务.注2:当供方发生合并,收购,或从属时,组织应确认供方质量系统的连贯性与有效性.产品实现7.4.1.1法规的符合性所有采购的产品和原物料应满足适用的法规要求.

7.4.1.2供方质量管理系统开发产品实现组织须以符合本技术规范为目的,进行供方质量管理体系的开发。符合ISO9001:2000是达到这一目的的第一步。注:供方开发的优先顺序,由供方的质量绩效和所供应产品的重要性决定除非顾客规定其它方式,组织的供方必须通过经认可的第三方机构的ISO9001:2000认证

7.4.1.3客户认可之供方合约有规定时(e.g.客户工程图面,规范),组织应从客户认可供应商采购产品,原物料或服务.使用客户指定之供方,包括工具/量规供应商,并不免除组织确保采购产品质量之责任.产品实现

7.4.3.1入厂产品的质量组织应设有流程以确保采购产品之质量(see7.4.3)利用下列之一或多种方法:-接收,与评估,其统计资料数据;-接收检验及/或测试,诸如基于性能之抽样;-第二或第三者稽核供应商场所,伴随可允收之质量绩效的纪录;-由指定实验室评估产品;-客户所同意其他之方法.产品实现

7.4.3.2供方监测供方之绩效应由下列之指针作监督:-交付产品之质量绩效,-对客户造成的中断干扰上,包括市场退回,-交货时间绩效(包括额外运费事件),-客户对于质量或交付之特别通知.组织须促进供方监测制造过程表现.产品实现

7.5.1.1控制计划组织须-开发所提供产品之系统,子系统,组件及/或原物料层级之控制计划,包括散装材料流程及零件等,及-有考虑了设计FMEA和制造过程FMEA的试生产和生产控制计划。控制计划必须:-列出用于制造过程控制的控制方法-包括监测由客户和组织共同定义的特殊特性控制(见7.3.2.3)的方法-若有,包括客户要求的信息-当过程不稳定或不具有统计能力时启动反应计划(见8.2.3.1)当任何影响产品、制造过程、测量、物流、供应资源或FMEA的更改发生时,重新评审和更新控制计划(见7.1.4)注:评审和更新控制计划客户可能要求批准产品实现

7.5.1.2作业指导书组织须为所有负责影响产品质量的过程操作人员,提供文件化的作业指导书。这些作业指导书必须能在作业现场得到。这些作业指导书须源于适当的文件,诸如质量计划,管制计划及产品实现过程.产品实现

7.5.1.3作业准备的验证无论何时实施(如作业的初步运行、材料的变更、作业更改),均必须进行作业准备验证作业准备人员必须易于得到作业指导书。适用时,组织必须使用统计方法进行验证。注:推荐使用首末件(批)比较的方法。产品实现

7.5.1.4预防性和预知性维护组织应鉴别关键制程设备及提供资源予机器/设备保养,及建立一套有效的有计划的全面预防保养系统.此系统至少须包括下列:-有计划的维护活动-设备、工装和量具的包装和防护-关键生产设备备件的可获得性-文件化、评估和改进维护的目标供方必须利用预知性维护方法以持续改进生产设备的效率和有效性产品实现

7.5.1.5生产工工装和管理产品实现组织必须为工具和量具的设计、制造和验证活动提供资源组织须建立和实施生产工装管理系统,包括:-维护及修理的设施与人员-贮存与修复-工装准备-工具设计的变更文件化,包括工程更改等级-适当时,工具调整及其文件的修订-工装标识、明确其状态,如生产、修理或报废如果工装被外包,组织必须实施监视这些活动的系统。注:该要求同样适用于车辆服务零件的工装。

7.5.1.6生产计划产品实现为满足客户要求,必须进行生产计划,如由信息系统支持的准时生产,该信息系统允许在过程的关键阶段使用生产信息,并且是订单驱动的。7.5.1.7服务信息回馈须建立并保持将服务问题信息与制造、工程和设计部门沟通的过程。注:将“服务问题”增加到这个要素,其目的是为了保证组织了解发生在组织以外的不合格

7.5.1.8与客户的服务协议当与客户达成服务协议时,组织应确认下列项目之有效性-组织的任一服务中心,-任何特定用途工具或量测设备,及-服务人员之培训.产品实现

7.5.2.1生产和服务提供过程的确认-补充7.5.2的要求须适用于所有的生产和服务提供过程。产品实现

7.5.3标识和可追溯性注:在正常生产流程中产品所处的位置,并不体现其是否处于适当的检验、试验状态,除非产品本身状态明显(如:自动化生产传递过程中的材料)。如果状态标识清晰、形成了文件且达到了指定的目的,允许采用其它方法来标识产品实现7.5.3.1标识和可追溯性-补充7.5.3中的“适当时”,本规范不适用.

7.5.4客户财产注:客户所有可回收的包材包含在此要求中.产品实现7.5.4.1客户所有的生产工装客户所有之工具,用于制造,测试,检验工具与设备须标上永久性的标记,以使每一项的所有权可以被视别与决定.

7.5.5.1贮存与库存须按策划的适当时间间隔检查库存品状况,以便及时发现变质情况.组织必须使用库存管理系统,以优化库存周围期,确保货物周转,如“先进先出(FIFO)。过期产品应以管制不合格品方式管制.产品实现

7.6监视和测量设备的控制注:能追溯到装置校准记录的编号或其它标识满足7.6c)的要求.产品实现7.6.1测量系统分析为分析各种测量和试验设备系统的测量结果存在的差异,须进行适当的统计研究。此要求必须适用于在控制计划提出的测量系统。所有的分析方法及接收准则,必须与客户关于测量系统分析的参考手册相一致。如果得到客户的批准,也可采用其它分析方法的接收准则

7.6.2校准/验证记录用以证明产品符合规定的要求的所有量具、测量和试验设备,包括员工自备和客户所有的设备,其校准/验证活动记录必须包括:-设备标识,校准的设备所用的测量标准-工程变更所发生的修订-校正/确认要求时任何偏离规格之读数-对超出规格状况之影响的评估,-校正后符合规格之说明,及-通知客户,若可疑产品或材料已被送出.产品实现

7.6.3.1内部实验室产品实现7.6.3试验室要求组织内部实验室设施必须定义范围,包括进行的检验、试验或校准服务的能力。实验室范围必须包括在质量管理体系文件中。实验室至少必须为以下事项明确规定的实施技术要求:-实验室程序的充分性-产品试验-根据相关标准(如ASTM、EN等),正确实施这些服务的能力,和-有关记录的评审。注:通过ISO/IEC17025资格认可可以证明供方内部实验室符合这个要求,但并不强制

7.6.3.2外部实验室为组织提供检验、试验或校准服务的外部/商业实验室必须有确定的范围,包括有能力进行的检验、试验或校准服务和-必须有证据证明外部实验室可以被客户接受-实验室必须通过ISO/IEC17025或等同国家标准的认可注1:这些证据可以由客户的评定来证实,如客户批准的第二方评定证明室满足ISO/IEC17025或相应的国家标准的意图注2:当给定的设备、校准服务无法在有资格的实验室进行时,可以由原始设备制造者实施。这种情况下,组织应该确保满足要求7.6.3.1产品实现7.6.3试验室要求

ISO/TS16949第7章产品实现产品实现之核心重点FMEAControlPlan作业指导书客户要求防错法ErrorProofingPPAPProduction产品实现

8.1.1统计工具有确定在先期质量规划中每一流程之适当统计工具应被决定且包括在管制计划。测量、分析和改进8.1.2基本统计概念知识整个组织必须了解和使用基本的统计概念,如变差、控制(稳定性)、过程能力和过度调整

8.2.1客户满意注:应考虑内部和外部客户.测量、分析和改进8.2.1.1客户满意-补充组织之客户满意须通过对实现过程绩效的持续评估加以监测。绩效指标须基于但不限于以下客观数据:-已交付产品之质量绩效,-对客户中断干扰,包括市场退回,-交付表现(包括额外运费事件),-质量或交付问题有关的客户通知.组织必须监测制造过程性能的绩效,以证明符合客户对产品质量和过程效率的要求

8.2.2.1质量管理系统审核组织应审核其质量管理系统以确认其与本技术规范及任何附加之质量管理系统要求的符合性.测量、分析和改进8.2.2.2制造过程审核组织须审核其每一制造流程以决定其有效性.审核内容提示:-作业人员对于指导书之了解-管制计画中规定之检查运行资料-仪器校正状况-统计技术运用及作业员之解读能力-不合格品处理、标识与追朔等-设备保养状况,作业环境维护-产品检验实况与识别,作业设置与交接等

8.2.2.3产品审核组织应在生产与交付之适当阶段,在一定频度下进行产品审核,以确认产品符合所有规定要求,诸如产品尺寸,功能,包装,标签.测量、分析和改进8.2.2.4内部审核计划内部审核应涵盖所有质量管理相关过程,活动与班次,且应依照年度计划进行安排.当内部/外部不合格或客户抱怨发生时,审核频度应适当的增加.注:每次审核应使用特定查检表.

8.2.2.5内部审核员资格组织应有内部审核人员具资格审核本技术规范之要求(see6.2.2.2).参考-课堂说明-GMISO19011-2->2/4-FordDirectsupplier-AIAGcertified测量、分析和改进

8.2.3.1制造过程之监督与测量组织应对所有新流程(包括组装和排序)进行过程研究,以确认其制程能力并为过程控制提供补充输入。过流程研究的结果须形成文件,并附有生产方法、量测与试验及维护指导书等适当的规范。这些文件须包括制造过程能力、可靠度、可维护性及可获得性的目标及其接收准则。测量、分析和改进Continued>>>

组织须保持顾客生产件批准程序规定的制造过程能力或绩效。组织必须确保有效实施控制计划和过程流程图,包括符合如下规定:-测量技术-抽样计划-接收准则,和-当不满足接收准则时的反应计划必须记录重要的过程活动,如更换工具或修理机器等Continued>>>测量、分析和改进8.2.3.1制造过程之监督与测量(continued)

组织应在管制计划中的特性呈现不稳定或制程能力不足时启动反应计划,反应计划应包括产品的适当的限制及100%检验。为确保过程变得稳定和有能力,然后完成矫正措施计划,指出具体时间与权责以使流程稳定与具制程能力.当客户要求时,此计画应予客户审查及核准。组织必须保持过程变更生效日期之纪录.测量、分析和改进8.2.3.1制造过程之监督与测量(continued)

8.2.4产品之监督与测量注:当选择产品参数以监视对内、外部规定的要求的符合性时组织确定产品特性的类型,决定了:-测量的类型,-适当测量方法,及-所需的能力和技术。测量、分析和改进

8.2.4.1全尺寸检验和功能试验必须按控制计划中的规定,根据客户的工程材料及性能标准,对所有产品进行全尺寸检验和功能试验验证。其结果必须供顾客评审。注:全尺寸检验是对设计记录上显示的所有产品尺寸进行所有的测量测量、分析和改进

8.2.4.2外观项目若组织制造的产品被客户指定为“外观项目”,则组织必须提供:-适当的资源,包括评估用的照明,-适当之颜色,纹路,光泽,金属亮度,组织构造,映像清晰(DOI)等之标准样本,-维护和控制外观标准样件及评价设备,及-确认外观评估人员有能力运行此工作.测量、分析和改进

8.3.1不合格产品之控制﹣补充不确定或可疑状态的产品,必须近不合格品对待(见7.5.3)测量、分析和改进8.3.2重工产品之控制重工作业指导书,包括重新检验的要求,须被适当人员容易取得与运用.8.3.3顾客信息当不合格产品已被送出去时,须立即通知客户

8.3.4客户弃权测量、分析和改进无论何时当产品或制造过程与当前的批准不同时,在进一步加工前组织必须获得顾客的让步或偏离许可。组织必须食品厂有效期限或授权数量方面的记录。当授权期满时,组织还必须确保符合原有的或替代的规范和要求。被授权的材料装运时,必须在每个包装箱上做适当的标识。此要求同样适用于采购的产品,在提交给顾客之前,组织必须就供方的任何要求,与顾客达成一致

8.4.1数据的分析和使用测量、分析和改进质量和运行绩效的趋势必须与整个业务目标的进展进行比较,并采取措施以支持:-确定迅速解决顾客相关问题的优先顺序-确定与顾客相关的关键趋势和相互关系以支持状况评审、决策和长期策划-及时报告在使用中产生的产品信息的信息系统。注:数据应该与竞争对手和/或适当的基准的数据相比较

8.5.1.1组织的持续改善组织须确立持续改善的过程(见ISO9004:2000附录B中的例子)。测量、分析和改进8.5.1.2制造过程的改进制造过程改进须关注于产品特性和制造过程参数的变差的控制和减少。注1:在控制计划中将受控特性文件化。注2:一量制造过程有能力且稳定,或产品特性可以预测且满足顾客要求时应持续改进。

8.5.2.1解决问题的方法组织须具有规定的解决问题的过程,以识别和消除根本原因。若有客户指定问题解决之格式,组织应使用此指定格式.测量、分析和改进8.5.2.2防错组织须在纠正措施中使用防错方法。8.5.2.3矫正措施影响组织须将已采取的纠正措施和实施的控制应用于消除在其它类似的过程和产品中存在的不合格原因。

8.5.2.4退货产品之测试/分析测量、分析和改进组织须对从客户制造厂、工程部门及其经销商退回的产品进行分析。组织必须尽可能缩短该过程与退货产品分析有关的周期。必须保存分析的记录,而且在需要时提供。组织须进行有效的分析,采取纠正措施防止再发生。注:周期应该与确定原因、纠正措施和实施有儿性相一致

第四部分:五大手册简介APQP先期产品品质策划PPAP生产零组件批准FMEA潜在失效模式和影响分析MSA测量系统分析SPC统计制程控制

什么是APQP;为什么要进行APQP;何时进行APQP;APQP的职责范围;APQP的基本原则;APQP的五个过程。控制计划方法论APQP先期产品品质策划

APQP是产品质量先期策划和控制计划英文(AdvancedProductQualityPlanningandControlPlan)简称。APQP是用来确定和制定确保产品满足顾客要求所需步骤的结构化方法。-结构化、系统化的方法;-使产品满足顾客的需要和期望;-团队的努力(横向职能小组是重要方法);-从产品的概念设计、设计开发、过程开发、试生产到生产,以及全过程中的信息反馈、纠正措施和持续改进活动。APQP先期产品品质策划一、什么是APQP?

产品质量策划循环APQP先期产品品质策划

APQP的益处:引导资源,使顾客满意;促进对所需更改的早期识别;避免晚期更改;以最低的成本及时提供优质产品。另外ISO/TS16949中7.1产品实现的策划要求“产品质量先期策划作为一种产品实现的方法。”二、为什么要进行APQPAPQP先期产品品质策划

进行APQP的时机:新产品开发时,即顾客与车轮公司签定新产品试制协议/合同时,应进行APQP;产品更改时,应进行APQP。三、何时进行APQPAPQP先期产品品质策划

责任范围有设计责任供方仅限制造的供方提供专项服务的供方确定范围◆◆◆计划和确定项目◆产品设计和开发◆设计可行性(2.13)◆◆◆过程设计和开发◆◆◆产品和过程确认◆◆◆反馈评定和纠正措施◆◆◆控制计划◆◆◆四、APQP的职责范围APQP先期产品品质策划

确定项目经理,建立项目小组确定范围(即应明确的有关事项)确定小组间的联系同步工程(工作横向同步进行)确定控制计划进行有效的培训采用多方论证的方法进行问题的解决建立项目进度计划五、APQP的基本原则APQP先期产品品质策划

APQP策划包括5个过程和49项输入和输出:所有的输入和输出都是建议性的;输入和输出应根据产品、过程和顾客满意及期望的适用性确定;输入用于早期活动;输出是活动的结果;超出要求的输出,由顾客和/或供方确定。六、APQP的五个过程APQP先期产品品质策划

APQP先期产品品质策划

七、控制计划控制计划方法论的目的是协助顾客要求制造出优质产品,它是通过为总体系设计、选择和实施增值性控制方法以提供结构性的途径来达到上述的目标的。控制计划对內来最大限度减少过程和产品变差的体系作了简要的书面描述。控制计划不能替代包含在详细的操作者指导书中的信息。APQP先期产品品质策划

控制计划SP-PPAP-0006车型:EM-3第1页,共1页控制计划SP-PPAP-0006车型:EM-3第1页,共1页□样件□试生产√生产控制计划编号:SP-PPAP-0006主要联系人/电话钟招志总经理59101150*18日期(编制)31/07/2003日期(修订)零件号/最新更改水平1450003-113-D核心小组钟招志总经理蔡进德经理顾客工程批准/日期(如需要)零件名称/描述球型轴衬保持板供方/工厂批准/日期31/07/2003顾客质量批准/日期(如需要)供方/工厂志德精密机械(上海)有限公司供方代号其他批准/日期(如需要)其他批准/日期(如需要)零件/过程编号过程名称/操作描述生产设备特性容量方法反应计划编号产品过程产品/过程规范/公差评价/测量技术样本控制方法频率1原料进货供应商材质SK5-CSPH材质保证书1次每批确认材质保证书调换厚度1.2+/-0.1卡尺1片每批送货单拒收2入库待用储存防锈目视1批每批抽检上油APQP先期产品品质策划

什么是PPAPPPAP的目的PPAP的提供时机PPAP零件需取自有效的生产PPAP要求PPAP的提交等级PPAP的批准状态PPAP生产零组件批准程序

PPAP--ProductionPartApprovalProcess生產性零組件核准程序一、什么是PPAP?PPAP生产零组件批准程序

二、PPAP的目的PPAP的目的是确定供方是否已经了解顾客工程设计记录和规范的所有要求,该过程是否具有潜在能力,以及在实际生产过程中按规定的生产节拍来生产满足顾客要求的产品。PPAP生产零组件批准程序

三、PPAP的提供时机PPAP生产零组件批准程序新零件或产品提供时对先前提供不一致的产品进行纠正时对设计记录、规格或材料的变更造成产品修正时任何PPAP手册I.3中所提到的要求注:如果有任何有关产品认可的问题,应联络顾客核准相关权责人员

四、有效的生產生產件是指在生產現場使用生產工裝、量具、過程、材料、操作者、環境和過程參數(如進給量/速度/循環時間/壓力/溫度)制造的零件用於PPAP的零件應取自有效的生產過程,典型的應是一小時到一個班次的生產,規定的產量至少為300個,除非顧客另有書面規定用多腔沖模、鑄模、工具或模型每腔生產的零件都應進行測量和對代表性零件進行試驗對散裝物料:沒有規定零件數目,如果被要求提交樣本,必須用一個方式來確認過程的操作是在“穩定狀態”。PPAP生产零组件批准程序

五、PPAP的要求资料设计资料授权的工程变更文件工程校准,需要时DFMEA(当供方有设计责任时过程流程图PFMEA尺寸结果材料、性能测试结果记录初始制程能力研究测量系统分析认可的实验室文件控制计划零件提交保证书外观核准报告散装物料要求清单生产性零件样品标准样品检查辅具顾客特定要求PPAP生产零组件批准程序

六、提交等級等级一:只向客户提交零件提交保证书(对指定的外观项,还要提交一份外观件批准报告)等级二:向顾客提交保证书和零件样品及有限的支持数据等级三:向顾客提交保证书和零件样品及完整的支持数据等级四:保证书以及顾客所定义的其他要求等级五:在供方制造厂评审完整的支持数据和零件样品。◆等级三是一般指定的等级,可用于所有的提交,除非客户有其它要求◆对于散装物料只按等级一提交即可PPAP生产零组件批准程序

七、客户PPAP的校准状态完全核准:是指该零件满足所有的规范和要求,因此供方要根据客户计划部门的安排按批量发运零件。临时核准:允许按限定时间或零件数量运送生产需要的材料。仅当供方在以下情况下,可给予临时批准:已明确了影响生产批准的不合格品的根本原因。已准备了一份顾客同意的临时批准的活动计划。为获得“生产批准”时需再次提交。拒收:是指从批量是品中提交出的样品和配备文件不符合顾客的要求,因此,在按批量发运之前,必须提交和批准已更改的产品和文件。PPAP生产零组件批准程序

FMEA目的FMEA的发展FMEA的应用FMEA的实施设计FMEA过程FMEAFMEA潜在的失效模式和影响分析

一、FMEA的目的FMEA是一组系统化的工作,其目的是:发现、评价产品/过程中潜在的失效及后果;找到能够避免或减少这些潜在失效的措施;将以上过程文件化,作为过程控制计划的输入。FMEA潜在的失效模式和影响分析

二、FMEA发展FMEA的发展历史:FMEA起始于60年代航空航天工业项目。1974年美海军用于舰艇装备的标准《舰艇装备的失效模式和后果分析实施程》,首先将它用于军事项目合约。1970年晚期,汽车工业将FMEA作为在对其零件设计和生产制造的会审项目的一部分。1980年初,产品事故责任的费用突升和不断的法庭起诉事件发生,使FMEA成为降低事故的不可或缺的重要工具。并由开始的500多家公司扩展到其供应商。1993年包括美国三大汽车公司和美国质量管理协会在内的,美汽车工业行动集团组织采用、编制了FMEA参考手册。FMEA潜在的失效模式和影响分析

三、FMEA应用FMEA的应用:设计FMEA:针对产品本身,产品设计、开发时期的分析技术。主要是设计工程师和其小组应用。过程FMEA:针对产品的实现过程,过程开发设计的分析技术。主要是过程(制造)工程师和其小组应用。程序/项目FMEA:针对程序/项目,程序/项目开发设计的分析技术。FMEA潜在的失效模式和影响分析

四、FMEA的实施FMEA的实施:应该是“事前”行动,而非“事后”工作;即,D-FMEA在设计(图纸、规范)完成之前,P-FMEA在过程设计确定之前。全面的事先FMEA分析,可容易、经济地进行早期更改。即对产品规范/过程方案和控制进行较容易、低成本地修改,减轻事后修改的浪费,和对进度的影响。FMEA是一个永不停止、相互作用的持续改进的过程。FMEA潜在的失效模式和影响分析

设计FMEA__系统____子系统FMEA潜在的失效模式和影响分析

过程FMEAFMEA潜在的失效模式和影响分析

MSA的目的MSA的二个阶段计量型数据的MSA计数型数据的MSAMSA测量系统分析

一、MSA的目的测量系统分析的目的是确定所使用的数据是否可靠测量系统分析还可以:评估新的测量仪器将两种不同的测量方法进行比较对可能存在问题的测量方法进行评估确定并解决测量系统误差问题MSA测量系统分析

MSA的二个阶段第一阶段(使用前)-确定统计特性是否满足需要-确定环境因素是否有影响第二阶段(使用过程)-确定是否持续的具备恰当的统计特性MSA测量系统分析

偏倚BIAS—测量结果的平均值与参考值的差异.参考值(reference-value)是一个预先认定的参考标准.该标准可用更高一级测量系统测量的平均值来确定(例如:高一级计量室)观测平均值参考值计量型数据的MSAMSA测量系统分析

稳定性(Stability)在一段时间内,测量结果的分布无论是均值还是标准偏差都保持不变和可预测的通过较长时间内,用被监视的量具对相同的标准或标准件的同一特性进行测量的总变异来监视可用时间走势图进行分析时间-1时间-2时间稳定性量值计量型数据的MSAMSA测量系统分析

精确度:重复性测量系统内在的变异性基于重复测量的数据,用分组后组内的标准偏差来估算小于测量系统的总变差重复性指同一人使用同一测量工具对同一对象(产品)的同一特性进行多次测量中产生的变差,用于估计短期的变差MasterValue计量型数据的MSAMSA测量系统分析

精确度:再现性测量系统中操作员产生的变异基于不同操作者的测量数据,按操作员分组,通过组平均值的差来估。应扣除量具的因素(组内变差)比测量系统总变差小InspectorAMasterValueInspectorBInspectorCInspectorAInspectorBInspectorC再现性指不同的人在对同种特性进行测量时产生的变差计量型数据的MSAMSA测量系统分析

线性在量具正常工作量程内的偏倚变化量多个独立的偏倚误差在量具工作量程内的关系是测量系统的系统误差构成计量型数据的MSAMSA测量系统分析

%R&RResults<5%很好£10%好10%–30%可以接受,视被测量特性的重要程度和测量成本等因素而定。>30%测量系统需要改进重复性和再现性GageR&R判断原则计量型数据的MSAMSA测量系统分析

NO-GOGOErrorOperator2Operator1计数型数据(AttributeData)的R&RMSA测量系统分析

SPC的起源和背景计数型数据的SPC方法计量型数据的SPC方法管制图判读制程能力研究SPC统计制程管制

SPC的起源与背景「經驗掛帥時代」的結束ISO9000品保体系的要求「ISO9000」要求為客戶提供合格的產品,只有穩定而一貫(Consistent)的「過程」與「系統」,才能保證長期做出合格的產品。然而,如何檢核此一貫「過程」與「系統」仍然穩定的存在呢?這必須仰賴SPC來發揮功能。美國W.A.Shewhart博士於1924年5月16日發明了第一張管制圖,開啟了統計品管的新時代.如果工作經驗對產品品質有舉足輕重的影響(例如:手工裁縫),那麼,SPC就沒有太多揮灑的空間。相反地,如果某一公司開始將經驗加以整理,而納入設備、製程或系統時;也就是說,該公司開始宣告「經驗掛帥時代」將要結束,那麼SPC的導入時機也就自然成熟了。SPC统计制程管制

推動品質活動約每10年就出現一種關鍵品質管理方法1950-1960SPC1960-19701970-19801980-19901990-2000QCC、SPC+brainstorming(頭腦風暴)TQM、QCC、SPCSIXSIGMA、ISO9000、TQM、QCC、SPCISO9000、TQM、QCC、SPCSPC的起源与背景SPC统计制程管制

(各組的不良率)(各組不良率的平均值)1.P(不良率)管制圖:计数型数据SPC方法nSPC统计制程管制

2.NP(不良數)管制圖:SPC统计制程管制计数型数据SPC方法

3.C(缺點數)管制圖:SPC统计制程管制计数型数据SPC方法

4.U(單位缺點數)管制圖:SPC统计制程管制计数型数据SPC方法

計算各樣組的平均數計算這些組平均數的平均數1.Xbar-R(平均數全距)管制圖:计量型数据SPC方法SPC统计制程管制

計算各樣組的平均數計算這些組平均數的平均數2.Xbar-S(平均數標準差)管制圖:33SPC统计制程管制

計算各樣組的中位數計算這些組中位數的平均數3.Xmed-R(中位數)管制圖:SPC统计制程管制

4.X-Rm(個別-移動單值)管制圖:SPC统计制程管制

管制图判读判穩準則:在點子隨機排列的情況下,符合下列各點之一就認爲過程處於穩態:(1)連續25個點子都在控制界限內;(2)連續35個點子至多1個點子落在控制界限外;(3)連續100個點子至多2個點子落在控制界限外。判穩準則(2):若過程正常爲正態分佈,令d爲界外點數,則連續100點,d≥2的概率爲P(連續100點,d≥2)=0.0026這是與α0=0.0027爲同一個數量級的小概率。因此,若過程處於穩態,則連續100點,在控制界外的點子超過2個點(d>2)的事件爲小概率事件,它實際上不發生,若發生則判斷過程失控α3=0.0026就是準則(3)的顯著性水平。SPC统计制程管制

判斷異常的準則:

符合下列各點之一就認爲過程存在異常因素:(1)點子在控制界限外或恰在控制界限上;

(2)控制界限內的點子排列不隨機。

界內點排列不隨機的模式很多,常見的有:點子屢屢接近控制界限、鏈、間斷鏈、傾向、點子集中在中心線附近、點子呈周期性變化等等,在控制圖的判斷中要注意對這些模式的識別。SPC统计制程管制管制图判读

模式1:點子接近控制界限(1)連續3個點中,至少有2點接近控制界限;0.0053(2)連續7個點中,至少有3點接近控制界限;0.0024(2)連續15個點中至少有4點接近控制界限0.0030模式2:中心線一側出現長爲9的鏈0.0038模式3:連續6點的傾向,即上升或下降0.00273模式4:點子集中在中心線附近。即點子距離中心線在1σ以內連續15點集中在中心線附近0.0033SPC统计制程管制管制图判读

Cpk–製程能力

製程能力指數(綜合指數)Cpk是總合Ca(k)和Cp二值之指數,其計算式為:當Ca=0時,Cpk=Cp;單邊規格時,Cpk即以Cp值計,但需取絕對值。SPC统计制程管制

Cpk–精確度製程能力指數(綜合指數)Cpk=(規格上限–Xbar)/3σa或(Xbar-規格下限)/3σa兩者取小值SPC统计制程管制

Ca—準確度CapacityofAccuracyCa=L1/L2L1=X─SLL2=(USL—LSL)/2SPC统计制程管制

Cp製造潛力(CpProcesspotential)Cp(製程潛力)是一項有關製程之指數,為容差範圍對六個Sigma離勢之比率。Cp值計算,應于製程已達于統計之管制狀態中時為之。Cp=USL-LSL6σa(雙邊規格)SPC统计制程管制

USL與LSL分別代表「工程規格」的上限與下限。應知此一公式會受到雙邊規格的限制:亦即,上下限都已經被指定了。設若某一邊規格附加了某些特性,則能力指數或許應改為:Cpu=USL-μ3σa(單邊規格上限)Cpl=μ-LSL3σa(單邊規格下限)或SPC统计制程管制

σa—製程標準差讀做SigmaActualσa=Rd2(樣本數n<25)σp—樣本標準差讀做SigmaPatternσp=√Σ(Xi-Xbar)2n-1ni-1SPC统计制程管制

PP初期製程潛力(PPPreliminaryprocesspotential)定義PP:Pp初期製程潛力,為一項類似于Cp之指數;但本項指數之計算,是以新製程之短期短程性研究所得之數據為基礎,取得之製程數據,至少應包括該製程初期評估時之二十組數據,但計算時,應于定義「樣本σ」為:Pp=USL-LSL6σpσp=USL-LSL12SPC统计制程管制

PPK初期製程能力(PPKPreliminaryprocesscapability)定義PPK:PPK初期製程能力為一項類似于CPK之指數;但本項指之計算,是以新製程之初期短程性研究所行之數據為基礎。取得之製程數據,至少應包括該製程初期評估時之二十組數據。但計算時,應于取得之數足以顯示製程至于穩定狀態時實施。Ppk=規格上限-Xbar3σpXbar-規格下限3σp或(取其較小值)SPC统计制程管制

审核概论-审核的定义-审核的类别-审核员的特质与能力要求审核阶段审核技巧第五部分:审核及技巧

审核的定义为获得证据并对其进行客观地评价,以确定满足审核准则的程度所进行的系统的/独立的并形成文件的过程。此定义既适用于“质量审核”,又适用于“环境管理体系审核”。质量审核是正面的活动,而非负面活动质量审核的设计并非用以进行批判或责备无一程序是完善得于何时也不需作出改变的质量审核确立了基础以:——改善公司产品的质量——确保程序能维护质量、反映有效的作业——采取纠正措施以改善过程审核员决定作业是否有跟从程序进行审核概论

审核类别-1文件审核根据质量手册及各项作业程序所作出的文件体系是否达到适用标准所要求的水准,通常是办公室工作。在所有第三方审核及多数的第二方审核中,下一阶段的审核条件是上一阶段的审核被接受后才进行。符合审核确认作业人员对已书面化的质量体系的执行及遵守程序,亦即相关人员是否都符合体系作业。审核概论

审核类别-2内部审核(又叫FirstPartyAudit)此类审核要求公司检视本身体系、程序、作业、以确定是否足够及符合,审核能提供体系运行资料,查验其达成质量方针要求与否,体系是否有效实施,是否需作出改变。审核亦可视为机构内的一个沟通管道。同时亦可激励员工士气。外部审核由一间机构或公司到组织处进行审核,可以是体系文件审核和/或符合审核。分2ndParty和3rdParty。审核概论

过程审核过程审核用以以评价质量体系在应用于特殊性的工艺或工作时的有效性。其好处在于过程和机构间的联系得以评价。产品/服务审核产品审核有一系列的应用。可以在外部或内部审核特定项目或合同。对于审核较小的机构特别适用,因为这样的产品或服务包含对质量体系每一方面详细评估。项目/工序/产品审核这是一种垂直方向的审核:即检视一项特定产品或服务生产过程时所产生的所有体系。这不能与产品检验混淆。产品审核的应用相当广泛。适用于指定项目或合同的审核。审核类别-2审核概论

审核员的特质与能力要求审核员该做的事事前准备——了解审核主题相关事物学习认知——尽可能摸熟审核对象掌握进度——审核进展与协调协助——有误解或误译之处专注倾听——审核对象所说的每件事,当一个好的倾听者遵守——应有的商业道德收集——客观的证据致意——感谢审核对象配合简短扼要——问题简短、针对重点审核概论

审核阶段1.准备;2.进行;3.报告编写;4.跟进。审核阶段

安排审核员工作通常于事前已由管理层代表或主任审核员编排妥当。审核小组应根据其审核经验及对被审核范围知识程度挑选。编制审核计划审核小组成员分配到各个审核范围,审核员一般会个别进行工作,但部分会选择组成一对工作,此种情况对培训新审核员特别有帮助,审核员与被审核方协议审核日期及时间。准备审核阶段

搜集工作文件小组搜集或开发所需工作文件:——有关标准——体系文件(现行)——检查表——审核报告表——以往的审核报告倘不可能到访前取得所需文件,审核员应于审核开始时预留足够时间检查文件的符合性及预备检查表。编制检查表每位审核员应预备检查表以作为审核时的指引,此项目会于下一节作详尽说明。准备审核阶段

首次会议(openmeeting)在第二方或第三方审核中,开始会议是严肃正规的,内部审核仍需要一些简介引言,但可以较为轻松。议程应包括:——简介;——确定审核范围,即应包括的部门及活动;预计审核详情及程度;——确定标准范围及文件,即审核依据;——审核时间表及工作分派;——解释将会使用的词汇;如不符合报告;不符合点;等等——确保陪检员在场;——验证组织内职员是否获得通知,审核即将进行;——说明总结会议的日程;——自由发问进行审核阶段

寻找符合要求的地方:——审核员于开始时已假设体系已推行并文件化;审核员寻找客观证据以证实体系符合标准。这并非一项专门寻找错漏的活动。——确保整个范围已如计划般被含盖。——确保不符合报告清楚及准确并有客观证据支持。——寻找客观证据。——于审核时确保被审核方获得通知。当出现不符合时要立即于需要时调整计划记录不符合点(稍后详加讨论)讨论结果(审核小组会议)倘超过一个审核员,审核小组需于结束会议前集合,讨论结果。进行审核阶段

结束会议在预备结束会议时,审核员需评估及评审所得的结果。然后举行最终会议结束此次审核,并协议回覆不符合的处理日期。——结束会议由审核组长控制,并包括:——向组织及部门提供协助及合作致谢——对审核范围做出简短总结——做出声明,指出整个审核过程中并非所有存在的不符合地方均被发现。此外,若可能的话,报告正面的结果——做出整体总结及结论——要求与会者对审核宣布的结果提出问题讨论——协议回覆处理不符合及提出纠正行动的日期——提交个别不符合报告及其他适用报告副本进行审核阶段

审核小组应于报告中总结所得结果,包括:——审核范围详情——审核小组——进行审核的日期——所得结果总结——商定的跟进计划——不符合报告副本报告编写审核阶段

不符合报告:1.不合格的类型1.1严重不合格—质量体系与约定的质量体系标准或合同的要求不符—造成系统性失效的不合格(可能需由多个轻微不合格去说明)—可造成严重后果的不合格—区域性实施严重失效(可能需由多个轻微不合格去说明)—需花较长时间和较多的人力才能纠正的不合格等报告编写不符合报告:1.2轻微不合格—孤立的人为错误—文件偶尔未被遵守,造成的后果不太严重—对系统不会产生重要影响的不合格等1.3观察项或改进建议—证据稍不足,但估计存在问题,需提醒注意的事项—已发现问题,但尚不能构成不合格,如发展下去就有可能构成为不合格事项—其他需提醒注意的事项审核阶段

不符合报告:2.确定不合格的报告2.1不合格的报告—对现场审核中得到的观察结果进行评审确定的不合格—经受审核方领导确认—审核组用文字描述不合格内容—以正式文件方式提交给受审核方2.2不合格的确定原则—严格依据客观证据—有争议的问题可进行重新确认或由审核组长决定报告编写审核阶段

不符合报告:3.不合格报告的内容与格式3.1不合格报告的内容—受审核方名称—受审核部门或人员—审核员—陪同人员—日期—不合格现象的描述—不合格现象结论(违反的文件章节号或条文)—不合格的类型(严重程度)—受审核方的确认—采取的纠正措施及验证记录等3.2不合格报告的格式—无规定的统一格式,但内容要完整,适用—对一个组织来说应有统一的格式报告编写审核阶段不符合报告:4.不合格现象的描述4.1描述要点—严格依据客观证据—所引用的证据可以追溯—对不合格现象的描述事实确切、语言简练、易懂—结论准确,指明违反的文件及条文的规定4.2不合格现象的描述方式—观察到的事实的陈述—发生的地点—当事人(可记录职务,工作岗位)—不合格现象涉及的文件号、设备编号、工位编号等—引用的文件及文件的条款—当事人谈话的内容等

审核总结报告只有事实,并无意见最好的报告是没有模棱两可及清楚地指出事实,并提出文件上的证据来支持这些事实,个人意见应保留至结论时才提出;并对于该情况有用时才提出。报告编写审核阶段

审核总结报告:点出趋势重要的趋势需要定出来,这些报告出来以容许作分析及提出长期的纠正措施。包括正面的报告虽然第三者审核只报告不符合,但内部质量审核报告可包括一些良好工作方式的观察。得到数个审核的结果后,此类结果应得到分析以决定各个部门是否有任何同样的潜在问题;继而会成为根本原因而需进行长期的纠正措施。报告编写审核阶段

审核总结报告:标题—审核员姓名—日期—审核编号—被审核区域范围—涵盖范围—附上审核计划—附上所用的检查表—必须能证实审核是全面的审核阶段报告编写

审核总结报告:结果总结—点出任何趋势—指出不合格报告的数量并附于报告内纠正措施—纠正措施回覆的时间性附上不合格报告附:内部质量体系审核总结报告(表格范例)、内部质量体系审核年度计划表(表格范例)、质量体系审核小组名单(表络范例)报告编写审核阶段

l其他:——上次审核不符合项的跟进;——证书和标志的使用;——客户投诉的跟进;l审核报告重点:——客户满意度;——持续改进;——目标的体现和建立;审核阶段报告编写

时间管理-1编制妥当的检查表或帮助管理时间,因为检查表显示其进度情况。(有关检查表的预备以后再谈)。然而一旦有超过审核员可立即控制的因素发生,很可能会妨碍时间控制,所以审核员要特别注意这些因素。受审核方因为各种缘故,会经常运用手段来降低审核员的时间效率。因为审核员每天的实际审核时间不可能超过六小时,所以稍微的拖延都会有很大的影响。审核技巧

事先通知:受审核的有关范围及人士必须得到审核日期及时间的预先通知,以便他们作好预备。这样可确保有关人士的出席及文件已预备齐全。对彼此关心的作友善的交谈:对于资料交流而言,审核员与受审核方之间能建立融洽关系是必要的;但应以不影响手上的工作为重。审核技巧时间管理-2

避免错误追踪与“过多琐碎”注意虚假的线索和“并不重要的细节”浪费时间的讨论亦应避免;审核员可于审核时将观察所得记下,由陪审员/或受审核方见证。这样做并不是要陪检员接受观察所得情况为不符合,陪检员只是同意事实的存在。审核技巧时间管理-3

找寻事实-1这是审核的整体目的。以下是一些提示:l受审核过程的粗略流程图:倘若你不熟悉受审核的范围,流程图对你尤其有用。区域和过程工艺的大致流程——对于最初的讨论,要从流程图开始。审核员可以从查看供应商记录开始,再查看到货记录,然后,选择一项不合格的材料,发现为此做了哪些工作。——从后向前检查,查看一条工艺的产出。——识别问题,然后查找所识别问题的原因,例如,缺少说明,说明不良,工作人员缺乏培训等,都可以作为造成问题的原因。审核技巧

首个问题十分重要:发问与人及工作有关的问题,因为这两个是他们最熟知的题目。而且这个题目是没有威吓性的,使受审核方可以说话,隔膜打破后,其他事项就容易跟从。另一个能有效开始审核的方法,就是请受审核方描述其负责范围内的工作过程。有甚么起始的问题能帮助受审核方舒缓紧张,并使审核容易进行向前追溯/由上而下:刚讨论过和流程图使用,可根据流程图进行向前追溯(从输入到输出)。例如,审核员可首先检视供应商的记录,然后查看来料记录,再选出不合格物料,查看如何处理。找寻事实-2审核技巧

向后追溯/由下而上:可查看一个过程的输出结果,界定问题,然后查看所界定问题出现的原因。例如:欠缺工作指导书、差劲的工作指导书或缺乏员工培训都可被界定为原因。现场检查:——现场检查并抽样检查校准记录,然后,按照某些记录追查到仪表。这可以适用于整个过程,事实证明,非常有效。——不要忽略休班的班次。这应当反映所审核机构内部所进行的活动。找寻事实-3审核技巧

重点检查及抽样检查:针对受审核方的主要职能进行重点检查,明确抽样的方法及容量。审核员于审核时获取资料:审核员借查看、观察及聆听取得资料。审核员亦有需要一问问题,除此以外,审核员应尽量少说话。找寻事实-4审核技巧

沟通技巧当说话时:目的是什么?于审核时,你想得到其甚么资料?可以在哪里得到信息?在准备的问题中,确定需要哪种信息,可以在哪里得到。考虑环境及听众哪一程序的资料应为审核方所知?他们的经验程序到哪里?整理你的问题去获取所想得到的资料说话前先细想。花点时间整理思绪及预备问题。检查你的讯息是否得到明白这可借向被审核方发问或观察非语言性的提示。你或许需要再次发问或举出例子。审核技巧

执行审核技巧(总结)-1A、观查、发现事实问(发问)引导式封闭式问话形式开放式澄清疑问式假设式品质政策、品质目标工作职责(职务说明书)问话顺序如何完成工作职责(程序、指导书)完成了工作职责否(记录)如果一旦出了问题,如何处理?(假设性问题的处理方法)审核技巧

A、观查、发现事实问(发问)运用5W1H1S应用开放式问题,避免用引导式、封闭式问题1次只问题个问题每1个问题拿到答案之后一定要拿证据问话技巧掌握追踪路线——来回追踪多问1个问题去肯定你的理解若被审方不了解问题,应用不同方法叙述若被审方感到压力大,可适度休息片刻勿自问自答执行审核技巧(总结)-2审核技巧

闻:分析所说过的话总结所说过的话记录简单但具资讯性质的笔记切勿评价讲者留意言外之意注意:听的时候,要让对方知道你留心在听(利用适当的肢体语言来协助对方)做笔记的时候,一定要对方先停(记忆能力)望(观察)人(眼神)机(保养、维修)料(标识、进出)法(SOP、SIP)环(温湿度,5S)切(查记录)完整性正确性真实性执行审核技巧(总结)-3审核技巧

B、时间管理事先准备(查检表控制)事先通知(审核通知单)茶水及用膳休息时间对彼此关心的话题作友善的交谈避免错误的追踪与“过多锁碎”注意虚假的线索和“并不重要的细节”刻意的干扰时间应排除浪费时间的讨论亦应避免重点检查及抽样检查审核员于审核时间获取资料(来回追踪)C、随手注记CHECKLIST符合黑、蓝色不符合红色待追查绿色D、报告能力不合格报告(见范例)总结报告(见范例)执行审核技巧(总结)-4审核技巧'

您可能关注的文档

- 成功的职涯规划—泰康人寿保险公司新人岗前培训课程早会分享培训PPT模板课件

- 成功留给有准备的人之寿险经营续期篇-中国平安人寿保险公司早会分享培训PPT模板课件演示文档幻灯片资料

- 手机销售培训PPTG3培训资料

- 执业医师技能考试考前冲刺培训PPT课件

- 新员工心态培训PPT课件

- 抗感染基础知识培训PPT课件

- 抛光机安全作业培训PPT

- 护生岗前培训PPT

- 抱团打天下—保险公司人力组织发展早会分享培训PPT模板课件

- 教师行为礼仪培训PPT课件

- 新华人寿保险公司营销销售技巧话术专题早会分享培训PPT模板课件演示文档幻灯片资料-分红报告书的递送及客户的二次开发

- 新教师岗前培训PPT-徐州工业职业技术学院人事处

- 易居销售部员工成长计划培训PPT

- 智慧人生胜券在握—中国平安人寿保险公司万能保险产品智胜人生早会分享培训PPT模板课件演示文档幻灯片资料

- 最新版中国平安人寿保险公司万能保险产品智胜人生理财产品客户交流会产说会宣导培训PPT模板课件演示文档幻灯片资料

- 机动车辆保险销售话术—财产保险公司早会分享培训PPT模板课件演示文档幻灯片资料

- 机械厂健康安全环保培训PPT风险评估培训

- 机械设备安全操作培训PPT