- 245.00 KB

- 2022-04-29 14:31:24 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'第四讲生料在煅烧过程中的

物理化学变化生料在煅烧过程中的物理化学变化生料在加热过程中,依次发生干燥、粘土矿物脱水、碳酸盐分解、固相反应、熟料烧结及熟料冷却结晶等重要的物理化学反应。这些反应过程的反应温度、反应速度及反应产物不仅受原料的化学成分和矿物组成的影响,还受反应时的物理因素诸如生料粒径、均化程度、气固相接触程度等的影响。

生料在煅烧过程中的物理化学变化1干燥排除生料中自由水分的工艺过程称为干燥。2脱水脱水是指粘土矿物分解放出化合水。粘土矿物的化合水有两种:一种是以OH一离子状态存在于晶体结构中,称为晶体配位水(也称结构水);另一种是以水分子状态吸附于晶层结构间,称为晶层间水或层间吸附水。所有的粘土都含有配位水;多水高岭土、蒙脱石还含有层间水;伊利石的层间水因风化程度而异。层间水在100℃左右即可排除,而配位水则必须高达400~600℃以上才能脱去。

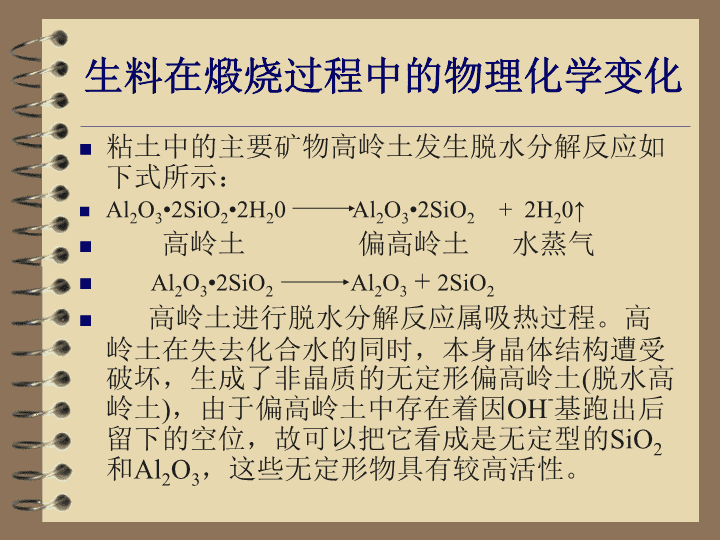

生料在煅烧过程中的物理化学变化粘土中的主要矿物高岭土发生脱水分解反应如下式所示:Al2O3•2SiO2•2H20Al2O3•2SiO2+2H20↑高岭土偏高岭土水蒸气Al2O3•2SiO2Al2O3+2SiO2高岭土进行脱水分解反应属吸热过程。高岭土在失去化合水的同时,本身晶体结构遭受破坏,生成了非晶质的无定形偏高岭土(脱水高岭土),由于偏高岭土中存在着因OH-基跑出后留下的空位,故可以把它看成是无定型的SiO2和Al2O3,这些无定形物具有较高活性。

生料在煅烧过程中的物理化学变化3碳酸盐分解生料中的碳酸钙和夹杂的少量碳酸镁在煅烧过程中分解并放出CO2的过程称碳酸盐分解。碳酸镁的分解温度始于402~480℃左右,最高分解温度700℃左右;碳酸钙在600℃时就有微弱分解发生,但快速分解温度在812~928℃之间变化。MgCO3在590℃、CaCO3在890℃时的分解反应式如下:MgCO3MgO+CO2↑-(1047~1214)J/gCaC03CaO+CO2↑-1645J/g其中,碳酸钙在水泥生料中所占比例80%左右,其分解过程需要吸收大量的热,是熟料煅烧过程中消耗热量最多的一个过程,因此,它是水泥熟料煅烧过程重要的一环。

生料在煅烧过程中的物理化学变化3.1碳酸钙分解反应的特点1.可逆反应2.强吸热反应每1kg纯碳酸钙在890℃时分解吸收热量为1645J/g,是熟料形成过程中消耗热量最多的一个工艺过程。分解所需总热量约占预分解窑的二分之一。3.烧失量大每100kg的纯CaCO3分解后排出挥发性CO2气体44kg,烧失量占44%。

生料在煅烧过程中的物理化学变化4.分解温度与CO2分压和矿物结晶程度有关在常压(101325Pa)和分解出的CO2分压达1个大气压(即平衡分解压力101325Pa)的环境中,纯碳酸钙的分解温度为800℃。平衡分压增大,分解温度增高,环境CO2的浓度和压力对碳酸钙分解温度的影响见图6-2所示

生料在煅烧过程中的物理化学变化3.2、碳酸钙的分解过程一颗正在分解的CaCO3颗粒,颗粒内部的分解反应可分为下列5个过程:①热气流向颗粒表面传进分解所需要的热量Qi;②热量以传导方式由表面向分解面传递的过程;③在一定温度下碳酸钙吸收热量,进行分解并放出CO2的化学过程;④分解放出的CO2,穿过CaO层,向表面扩散传质;⑤表面的CO2向周围气流介质扩散。

生料在煅烧过程中的物理化学变化在这5个过程中,有4个是物理传热传递过程,唯独碳酸钙吸收热量分解放出CO2的过程是一个化学反应过程。在颗粒开始分解与分解面向颗粒内部深入时,各过程对分解的影响程度不相同,哪个过程最慢,哪个便是主控过程。即碳酸钙的分解速度受控于其中最慢的一个过程。分解速度或者分解所需的时间将决定于化学反应所需时间,即反应生成的CO2通过表面CaO层的扩散是整个碳酸钙分解过程中的速度控制过程。

生料在煅烧过程中的物理化学变化在悬浮预热器和分解炉内,由于生料悬浮于气流中,基本上可以看作是单颗粒,其传热系数较大,特别是传热面积非常大,分解过程的速率受化学反应过程所控制。在分解炉(物料温度850℃左右),只需几秒钟即可使碳酸钙分解率达到85%~95%。

生料在煅烧过程中的物理化学变化3.3、影响碳酸钙分解速度的因素1.石灰质原料的特性以最常见的石灰石为例,当石灰石中伴生有其他矿物和杂质一般具有降低分解温度的作用,2.生料细度和颗粒级配生料粉磨得细,且颗粒均匀、粗粒少,生料比表面积增加,使传热和传质速度加快,有利于分解反应进行。3.生料悬浮分散程度生料悬浮分散差,相对地增大了颗粒尺寸,减少了传热面积,降低了碳酸钙的分解速度。

生料在煅烧过程中的物理化学变化4.温度提高反应温度,分解反应的速度加快,分解时间缩短。但应注意温度过高,将增加废气温度和热耗,预热器和分解炉结皮、堵塞的可能性亦大。5.系统中CO2分压通风良好CO2分压较低,有利于CO2的扩散和加速碳酸钙的分解。6.生料中粘土质组分的性质如果粘土质原料的主导矿物是高岭土,由于其活性大,在800℃下能和氧化钙或直接与碳酸钙进行固相反应,生成低钙矿物,可以促进碳酸钙的分解过程。反之,如果粘土主导矿物是活性差的蒙脱石和伊利石,则CaCO3的分解速度就慢。

生料在煅烧过程中的物理化学变化4、固相反应4.1、反应过程通常在碳酸钙分解的同时,分解产物CaO与生料中的SiO2、Fe2O3、Al2O3等通过质点的相互扩散而进行固相反应,形成熟料矿物。水泥熟料矿物C3A和C4AF、C2S的形成是一个复杂的多级反应,反应过程是交叉进行的。水泥熟料矿物的固相反应是放热反应,固相反应的放热量约为420~500J/g。

生料在煅烧过程中的物理化学变化~800℃CaO+Al2O3CaO·Al2O3(CA)Ca0+Fe2O3CaO·Fe2O3(CF)2Ca0+Si022CaO·Si02(C2S)开始形成800~900℃7(CaO·Al2O3)+5CaO12CaO·7Al2O3(C12A7)900~1100℃2CaO+Al2O3+Si022CaO·Al2O3·Si02(C2AS)形成后又分解12CaO·7Al2O3+9CaO7(3CaO·Al2O3)(C3A)开始形成7(2CaO·Fe2O3)+2CaO+12CaO·7Al2O37(4CaO·Al2O3·Fe2O3)(C4AF)开始形成1100~l200℃大量形成C3A和C4AF,C2S含量达最大值。

生料在煅烧过程中的物理化学变化固相反应通常需要在较高温度下进行,影响固相反应的主要因素主要有以下几点:1)生料细度及均匀程度生料的均匀混合,使生料各组分之间充分接触,有利固相反应进行。2)原料性质当原料中含有结晶Si02(如燧石、石英砂)和结晶方解石时,由于破坏其晶格困难,晶体内的分子很难离开晶体而参加反应,所以使固体反应的速度明显降低,特别是原料中含有粗颗粒石英砂时,其影响更大。因此,在原料选择时,力求避免采用粗晶石英,如不得已而必须使用时,可将其单独粉磨,务求配制粉磨能耗最低但反应活性最佳的生料颗粒级配。(3)温度提高反应温度,质点能量增加,增加了质点的扩散速度和化学反应速度,可加速固相反应。

生料在煅烧过程中的物理化学变化5、熟料烧结当物料温度升高到最低共熔温度后,固相反应形成的铝酸钙和铁铝酸钙熔剂性矿物及氧化镁、碱等熔融成液相。在高温液相作用下,固相硅酸二钙和氧化钙都逐步溶解于液相中,硅酸二钙吸收氧化钙形成硅酸盐水泥的主要矿物—硅酸三钙,其反应式如下:C2S+Ca0C3S1300~1450~1300℃液相

生料在煅烧过程中的物理化学变化随着温度的升高和时间延长,液相量增加,液相粘度降低,氧化钙、硅酸二钙不断溶解、扩散,硅酸三钙晶核不断形成,并逐渐发育、长大,最终形成几十微米大小、发育良好的阿利特晶体。与此同时,晶体不断重排、收缩、密实化,物料逐渐由疏松状态转变为色泽灰黑、结构致密的孰料,我们称以上过程为熟料的烧结过程,简称熟料烧结。

生料在煅烧过程中的物理化学变化在配合生料适当,生料成分稳定的条件下,硅酸盐水泥熟料在1250~1280℃开始出现液相,1300℃左右时Ca0和C2S溶入液相中开始大量生成C3S,这一过程也称为石灰吸收过程。一直到1450℃液相量继续增加,游离氧化钙被充分吸收。故通常把1300~1450~1300℃称为熟料的烧结温度。在此温度范围内大致需要10~20min完成熟料烧结过程。

生料在煅烧过程中的物理化学变化5.1、影响熟料烧结过程的因素由上述过程可知,熟料的烧结在很大程度上取决于液相含量及其物理化学性质。因此,控制液相出现的温度、液相量、液相粘度、液相表面张力和氧化钙、硅酸二钙溶于液相的速率,并努力改善它们的性质至关重要。

生料在煅烧过程中的物理化学变化最低共熔温度液相出现的温度决定于物料在加热过程中的最低共熔温度。而最低共熔温度决定于系统组分的性质与数目。表6-2列出了一些系统的最低共熔温度,系统组分数目越多,其最低共熔温度越低,即液相初始出现的温度越低。系 统最低共熔温度(℃)系 统最低共熔温度(℃)C3S-C2S-C3A1455C3S-C2S-C3A –C4AF1338C3S-C2S-C3A -Na2O1430C3S-C2S-C3A -Na2O -Fe2031315C3S-C2S-C3A -MgO1375C3S-C2S-C3A -Fe203-MgO1300C3S-C2S-C3A-Na2O-MgO1365C3S-C2S-C3A-Na2O-MgO -Fe2031280

生料在煅烧过程中的物理化学变化2.液相量熟料的烧结必须要有一定数量的液相。液相是硅酸三钙形成的必要条件,适宜的液相量有利于C3S形成,并保证熟料的质量。液相量太少,不利于C3S形成,反之,过多的液相易使熟料结大块,给煅烧操作带来困难。液相量与组分的性质、含量及熟料烧结温度等有关。因此,不同的生料成分与煅烧温度等对液相量有很大影响。一般水泥熟料烧成阶段的液相量大约为20%~30%。

生料在煅烧过程中的物理化学变化(1)液相量与煅烧温度、组分含量有关,根据硅酸盐物理化学原理,不同温度下形成的液相量可按下式计算:①煅烧温度为1338℃时:IM>1.38 L=6.1F (6.1)IM<1.38 L=8.2A-5.22F (6.2)②煅烧温度为1400℃和1450℃时:1400℃ L=2.95A+2.5F+M+R (6.3)1500℃ L=3.0A+2.2F+M+R (6.4)式中L——液相量(%);F——熟料中Fe2O3。的含量(%);A——熟料中Al2O3的含量(%);M、R——MgO及(Na20+K20)的含量(%)。

生料在煅烧过程中的物理化学变化(2)液相量随熟料中铝率而变化,一般硅酸盐水泥在煅烧阶段的液相量随铝率和温度的变化情况见表6-3所示。表6-3 熟料中液相量随铝率和温度的变化情况温度(℃)IM=AI2O3/Fe2O32.01.250.64133818.321.10140024.323.622.4145024.824.022.9

生料在煅烧过程中的物理化学变化生产中,应合理设计熟料化学成分与率值,控制煅烧温度在一个适当的范围内。这个范围大体上是出现烧结所必需的最少的液相量时的温度到出现结大块时的温度之间,即通常所说的烧结范围。就硅酸盐水泥而言,烧结范围约150℃左右。当系统液相量随温度升高而缓慢增加,其烧结范围就较宽;反之,其烧结范围就窄。

生料在煅烧过程中的物理化学变化3.液相粘度液相粘度对硅酸三钙的形成影响较大。粘度小,液相中质点的扩散速度增加,有利于硅酸三钙的形成。而液相的粘度又随温度与组成(包括少量氧化物)而变化。提高温度,液相内部质点动能增加,削弱了相互间作用力,因而降低了液相粘度。提高铝率时,液相粘度增大,而降低铝率则液相粘度减少。MgO、SO3的存在可使液相粘度降低。Na2O、K2O使液相粘度增大,而Na2SO4或K2SO4则使液相粘度降低。

生料在煅烧过程中的物理化学变化4.液相的表面张力液相的表面张力愈小,愈易润湿固相物质或熟料颗粒,有利于固液反应,促进C3S的形成。5.氧化钙和硅酸二钙溶于液相的速率C3S的形成过程也可以视为CaO和C2S在液相中的溶解过程。CaO和C2S的溶解速率大,C3S的成核与发育越快。因此,要加速C3S的形成实际上就是提高CaO与C2S的溶解速率,而这个速率大小受CaO颗粒大小和液相粘度所控制。表6-4为实验室条件下,不同粒径CaO在不同温度下完全溶于液相所需的时间。

生料在煅烧过程中的物理化学变化表6-4 CaO溶于液相所需的时间(min )温度(℃)粒径(mm)0.10.050.0250.001134011.559251213752814641400155.531.5145052.310.515001.81.7

生料在煅烧过程中的物理化学变化6、熟料冷却6.1、熟料冷却过程及目的熟料烧结过程完成之后,C3S的生成反应结束,熟料从烧成温度开始下降至常温,熔体晶化、凝固,熟料颗粒结构形成,并伴随熟料矿物相变的过程称为熟料的冷却。冷却的目的在于:改善熟料质量与易磨性;降低熟料温度,便于熟料的运输、储存和粉磨;部分回收熟料出窑带走的热量,预热二、三次空气,从而降低熟料热耗,提高热利用率。

生料在煅烧过程中的物理化学变化6.2、熟料冷却速度对熟料质量的影响熟料冷却的速度影响着熟料的矿物组成、结构以及易磨性。冷却速度不同,所得到的熟料矿物组成与性能也会不同。如果以18~20℃/min左右的急速降温速率对熟料进行冷却时,则可以发现C3S的分解、C2S的转化、过大的方镁石晶体及全部的C3A、C4AF结晶态不复存在,即急速降温速率(急冷)优于缓慢冷却(慢冷)。

生料在煅烧过程中的物理化学变化6.3、急冷对改善熟料质量的作用1.防止或减少C3S的分解2.避免β-C2S转变成γ-C2S3.改善了水泥安定性4.使熟料C3A晶体减少,提高水泥抗硫酸盐性能5.改善熟料易磨性6.可克服水泥瞬凝或快凝

生料在煅烧过程中的物理化学变化水泥熟料的形成热1水泥熟料形成热的概念熟料的形成热,是指在一定的生产条件下,用某一基准温度(一般是0℃或20℃)的干燥物料,在没有任何物料损失和热量损失的条件下,制成1kg同温度的熟料所需要的热量(熟料形成热效应)。因此,熟料的形成热就是熟料形成在理论上消耗的热量,它仅与原、燃料的品种、性质及熟料的化学成分和矿物组成、生产条件等因素有关。

生料在煅烧过程中的物理化学变化2水泥熟料形成热的计算方法水泥熟料在形成过程中发生一系列物理化学变化,有些是吸热反应.有些是放热反应,将全过程的总吸热量,减去总的放热量,并换算为每生成1kg熟料所需要的净热量就为熟料的形成热。现以20℃为计算的温度基准。生成1kg熟料需理论生料量约为1.55kg。在一般原料的情况下,根据物料在反应过程中的化学反应热和物理热,可计算出生成1kg普通硅酸盐水泥熟料的理论热耗(见表l-4)。

生料在煅烧过程中的物理化学变化表l-4水泥熟料形成热吸收热量kJ/kg-ck%放出热量kJ/kg-ck%干物料自20℃加热到450℃吸热69716.4黏土无定形物质结晶放热411.6黏土脱水吸热1643.9熟料矿物形成放热41016.4脱水物料由450℃加热到900℃吸热80018.9熟料由1400℃冷至20℃放热147659.0碳酸盐分解吸热194846.0CO2由900℃冷至20℃放热49219.7剩余物料由900℃加热到1400℃吸热52312.4水汽自450℃冷至20℃放热823.3形成液相吸热1032.4合计2501100合计4235100Q=4235-2501=1734(kJ/kg-ck)

生料在煅烧过程中的物理化学变化由此可见,生成1kg熟料理论上所需的热量约为1734kJ/kg-ck,而碳酸盐分解所需的热量占熟料形成热的46.0%,故提高热的利用率应从碳酸盐的分解着手,采取有效措施,降低熟料的单位热耗。熟料冷却放出的热量占熟料形成过程中放出热量的59.0%,回收熟料中的热量对降低熟料热耗也是十分重要的。

生料在煅烧过程中的物理化学变化此外,熟料的形成热还可用下列经验公式进行计算:Q形=G干(4.5A12O3+29.6CaO+17MgO)-284式中 Q形——熟料形成热,kJ/kg ck;G干——生成1lkg熟料所需理论干生料量,kg;A12O3,CaO,MgO——生料中各氧化物含量,%。在实际生产中,生产1kg熟料所需的热量称为熟料的单位热耗,它远远大于熟料的形成热,目前热利用率比较高的生产厂,其熟料的单位热耗也在3000kJ/kg-ck以上,所以水泥生产的热效率是较低的,一般只有30%~40%左右。若能提高水泥生产的热效率,对水泥工业将是一个大的贡献。'

您可能关注的文档

- 现代品质管理体系教学课件PPT

- 最佳路径-语文课件PPT模板.

- 现代数字系统设计方法教学课件PPT

- 消费者市场和消费者行为教学课件PPT

- 月亮的心愿课件PPT1

- 机械量的电测法教学课件PPT

- 生产计划与控制综合计划教学课件PPT

- 企业清洁生产 清洁生产审核教学课件PPT

- 材料力学性能教学课件PPT材料的摩擦与磨损性能

- 北师大版小学三年级下册数学《货比三家》课件PPT

- 北师大版小学一年级下册语文《问银河》课件PPT (3)

- 北师大版小学三年级下册语文《炮手》课件PPT

- 北师大版小学四年级上册语文《罗斯福集邮》公开课课件PPT

- 混凝土结构设计方法教学课件PPT

- 电力电子器件教学课件PPT

- 自动化生产线课件PPT

- 六年级数学《解比例》课件PPT

- 供应链管理教学课件PPT