- 1.55 MB

- 2022-04-29 14:39:18 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

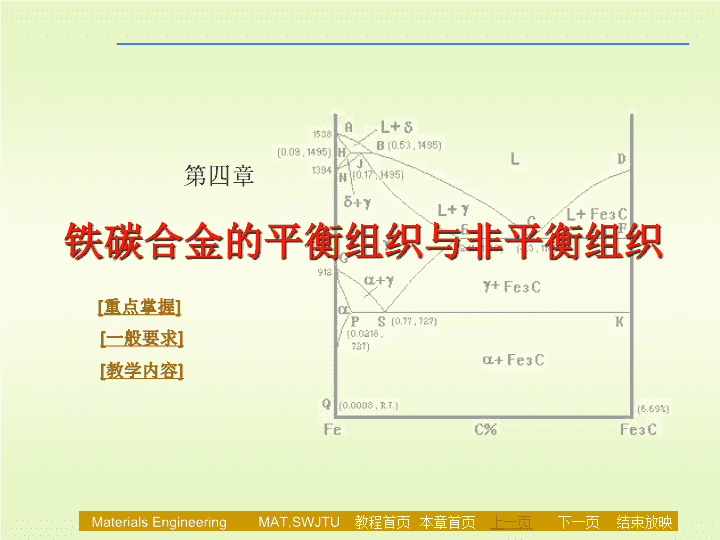

'结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页第四章铁碳合金的平衡组织与非平衡组织[重点掌握][一般要求][教学内容]

第四章铁碳合金的平衡组织与非平衡组织§4.1Fe-Fe3C相图§4.2Fe-C合金平衡结晶过程§4.3复线铁碳相图§4.4铁碳相图的应用及局限§4.5钢在加热时的组织转变§4.6钢在冷却过程中的组织转变1.各类特殊性能铸铁的成分,组织,性能特点和应用;2.白口铁的组织与性能。[教学内容][一般要求]结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织1.纯铁的同素异构转变;2.铁碳合金的基本组织;铁素体、奥氏体、渗碳体、珠光体、菜氏体的结构和性能特点及显微组织形貌;3.铁碳合金相图中各点、钱、区的含义,了解成份、温度、组织、相之间的关系和变化规律,根据相图,分析各种典型成份的铁碳合金的结晶过程;4.铁碳合金的成份、组织与性能之间的关系;5.钢中常见杂质对钢的性能的影响?6.碳钢的分类,编号和用途;7.铁碳相图的应用。8.铸铁的石墨化原理,石墨的形态,大小对铸铁性能的影响,铸铁的性能特点及应用范围;9.各类铸铁的成份,组织和性能特点及牌号识别;10.铸铁的常用热处理的方法和目的。[重点掌握]结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织1.Fe组元δ-Fe(bcc)—1394℃—γ-Fe(fcc)—912℃—α-Fe(bcc)(同素异构转变)强度低、硬度低、韧性、塑性好2.Fe3C(Cem,Cm)(在Fe-C相图中表现为位于6.69%C处的竖直线)熔点高,硬而脆,塑性、韧性几乎为零。§4.1Fe-Fe3C相图1.液相L2.δ相高温铁素体(C固溶到δ-Fe中——δ相)3.α相铁素体F(C固溶到α-Fe中——α相)强度、硬度低、塑性好 (室温:C%=0.0008%, 727℃:C%=0.0218%)4.γ相、A奥氏体 (C固溶到γ-Fe中——γ相)强度低,易塑性变形5.Fe3C一、Fe-Fe3C相图的组元二、Fe-Fe3C相图中的相结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织1.三条水平线和三个重要点三、相图分析(1)包晶点J与包晶转变线HJB:1495℃,C%=0.17%LB+δH——AJ即L0.53+δ0.09——A0.17(2)共晶点C与共晶转变线ECF1148℃,C%=4.3%L4.3——A2.11+Fe3C(共晶渗碳体)——Le4.3高温莱氏体结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织1.三条水平线和三个重要点三、相图分析AS——FP+Fe3C(共析渗碳体)A0.77——F0.0218+Fe3C——P(珠光体)珠光体的强度较高,塑性、韧性和硬度介于Fe3C和F之间(3)共析点S与共析转变线PSK——A1线727℃,C%=0.77%结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织2.液固相线液相线ACD固相线AECF3.溶解度线ES线:碳在A中的固溶线——Acm,1148℃,2.11%727℃,0.77%,A——A+Fe3CII如:Le——(P+Fe3CII)+Fe3C共晶——低温莱氏体Le’PQ线:碳在F中的固溶线,727℃,0.0218%—0.0008%室温,Fe3CIII4.GS线——A3线A——A+F三、相图分析结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织(一)Fe-C合金平衡结晶过程分析工业纯铁共析钢过共析钢亚共析钢共晶白口铸铁亚共晶白口铸铁过共晶白口铸铁结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织1.工业纯铁

(C%≤0.0218%)(一)Fe-C合金平衡结晶过程分析工业纯铁结晶过程示意图结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织1.工业纯铁(C%≤0.0218%)(一)Fe-C合金平衡结晶过程分析L——L+A——A——A+F——F——F+Fe3CIII相组成物:Fe3C C%=6.69%F C%<0.0008%相相对量:F%=Fe3C%=组织组成物:F(等轴晶)和Fe3CIII(小片状)结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页23451

第四章铁碳合金的平衡组织与非平衡组织2.共析钢C%=0.77%(一)Fe-C合金平衡结晶过程分析结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织(一)Fe-C合金平衡结晶过程分析2.共析钢C%=0.77%L→L+A→A→→P相组成物:F和Fe3CF%=Fe3C%=组织组成物:P(层片状)100%结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页123-3‘

第四章铁碳合金的平衡组织与非平衡组织3.亚共析钢0.0218%1154℃)→AE+G(共晶)+GI(1154℃)共晶成分L→AE+G(共晶)(1154℃)亚共晶成分L→AE+G(共晶)+AE初生(1154℃)b.第II阶段——析出二次石墨A→A+GII(1154℃→738℃)c.第三阶段——共析石墨As"→Fp+G(共析)(738℃)三、铸铁的石墨化过程亚共晶铸铁(3.0%)稳定平衡转变示意图附:举例:结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.3复线铁碳相图附:举例:亚共晶铸铁(3.0%)稳定平衡转变示意图三、铸铁的石墨化过程结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.3复线铁碳相图1.按石墨化各阶段进行的程度不同,得到不同组织的铸铁。四、铸铁的组织和分类名称第一阶段

(液相析出)第二阶段

(A中析出)第三阶段

(共析析出)显微组织灰口铸铁充分(AE"+G)充分(AE"+G)充分(AE"+G)充分(As"+G)充分(As"+G)充分(As"+G)充分"(F+G)部分"(F+P+G)不进行"F+GF+P+GP+G麻口铸铁部分(AE"+G+Le)部分(As"+G+Le)不进行P+Le"+G白口铸铁不进行不进行不进行P+Le"+Fe3C石墨化程度结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.3复线铁碳相图2.接石墨形态分类四、铸铁的组织和分类a.灰口铸铁片状石墨b.可锻铸铁 团絮状c.球墨铸铁球状d.蠕墨铸铁蠕虫状结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.3复线铁碳相图a. C,Si强烈促进石墨化P促进石墨化微弱,提高铸铁流动性,(Fe3P)碳当量:CE=C+1/3(Si+P)b. SMnS阻碍石墨化,热脆Mn+S→MnS削弱硫的危害c.合金元素Cr、W、Mo、V与C亲合力强,阻碍石墨化Al、Cu、Ni、Co增加Fe自扩散能力,促进石墨化。五、影响石墨化过程的因素1.化学成分Fe CSiS P2.冷却速度结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.3复线铁碳相图六、石墨形态对铸铁性能的影响石墨相当于钢基体上的裂纹或空洞,减少基体的有效截面积,并引起应力集中。片状石墨引起严重应力集中,团絮状和球状轻。变质处理后,石墨片细化,割裂作用减轻,强度提高。蠕墨铸铁,端部钝,强度、塑性提高。可锻、球状铸铁中石墨对基体裂作用小,强度、塑性提高结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.4铁碳相图的应用及局限二、局限性1.反映的是平衡相,而不是组织2.反映二元合金中相的平衡状态3.没有反映时间的作用——平衡条件下一、应用1.选材2.热加工工艺制定的基础结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.5钢在加热时的组织转变1.共析钢奥氏体化温度Ac1温度:F(bcc,0.0218)+Fe3C(6.69)→A(Fcc,0.77)一、共析钢的奥氏体化(晶格改组和Fe,C原子的扩散过程,遵循形核、长大规律)结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.5钢在加热时的组织转变a.形核(优先在相界(F,Fe3C)b.长大c.渗碳体完全溶解d.碳的均匀化一、共析钢的奥氏体化(晶格改组和Fe,C原子的扩散过程,遵循形核、长大规律)二、亚(过)析钢的奥氏体化2.共析钢奥氏体化过程结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.5钢在加热时的组织转变三、影响奥氏体化的因素1.加热温度T↑→A化↑ (D↑→浓度梯度大)V↑→转变开始温度↑,转变时间↓2.加热速度结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.5钢在加热时的组织转变三、影响奥氏体化的因素3.含碳量C%↑→界面多→核心多→转变快4.合金元素a.Cr、Mo、W、V、Nb、Ti强碳化物形成元素,↓奥氏体形成速度b.Co、Ni非碳化物形成元素,↑奥氏形成速度c.Al、Si、Mn影响不太5.原始组织片状,片间距小→相界面多→碳弥散度大→碳原子扩散距离短→奥氏体形核长大快>粒状结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.5钢在加热时的组织转变四、奥氏体晶粒大小及控制表征晶体内晶粒大小的量度,通常用长度,面积,体积或晶粒度级别表示。1.晶粒度:2.起始晶粒度、实际晶粒度、本质晶粒度本质晶粒度:钢奥氏体晶粒长大的倾向。奥氏体晶粒随温度的升高而且迅速长大→本质粗晶钢奥氏体晶粒随温度升高到某一温度时,才迅速长大→本质细晶钢结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织三、影响奥氏体化的因素3.奥氏体晶粒度的控制a.加热工艺加热温度,保温时间b.钢的成分——合金化A中C%↑→晶粒长大↑MxC%↑→晶粒长大↓1)碳化物形成元素细化晶粒2)Al→本质细晶钢3)Mn、P促进长大w§4.5钢在加热时的组织转变本质细晶粒和本质粗经历(示意图)结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.6钢在冷却过程中的组织转变过冷奥氏体的等温转变1等温处理2连续处理过冷奥氏体的连续冷却转变影响C曲线的因素过冷奥氏体的等温转变结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织一、过冷奥氏体的等温转变1.共析钢过冷A等温转变曲线冷却到一定温度,保温,测量A过冷转变开始和终了时间A1以上:A稳定A1以下:A不稳定,过冷C曲线有一最小孕育期:1:T↓,A——P的驱动力F提高2:T↓——D↓§4.6钢在冷却过程中的组织转变2.共析钢过冷奥氏体等温转变产物的组织和特征A1——鼻子温度(550℃)A过冷→P(S,T)索氏体,屈氏体。P的形成取决于生核,长大速率。T↓,生核,长大↑。T↓→600℃,D↓,长大慢→层间距薄,短扩散型相变,综合性能好,HB较低,韧性好。T↓→HB↑,强度↑(1)高温转变区结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织一、过冷奥氏体的等温转变共析钢等温转变图(C曲线)(a)不同等温下的等温转变动力学曲线(b)等温转变图(C曲线)2.共析钢过冷奥氏体等温转变产物的组织和特征§4.6钢在冷却过程中的组织转变结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织一、过冷奥氏体的等温转变(2)中温区转变,贝氏体转变550℃~230℃(Ms)A过冷→B,碳化物分布在含过饱和碳的F基体上的两相机械混合物。2.共析钢过冷奥氏体等温转变产物的组织和特征§4.6钢在冷却过程中的组织转变550℃~350℃上贝氏体半扩散型,Fe不扩散羽毛状碳化物在F间,韧性差350℃~Ms下贝氏体C原子有一定的扩散能力针状碳化物在F内,韧性高,综合机械性能好a.A过冷→M+A"残余b.转变产物:马氏体M,碳在α-Fe中的过饱和固溶体。C%<0.23%,板条状MC%>1.0%,针状,马氏体c.实质:T低——C无法扩散→非扩散性晶格切变→过饱和C的铁素体。d.M转变的特征,①无扩散性②瞬时性③存在Ms,Mf④不完全性⑤体积膨胀(3)低温区转变——马氏体转变,MS→Mf之间一个温度范围内连续冷却完成的,离于非扩散型转变。结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织一、过冷奥氏体的等温转变3.共析钢等温转变组织——性能的关系§4.6钢在冷却过程中的组织转变(1)珠光体型(2)贝氏体(3)马氏体4.亚(过)共析钢的等温冷却转变曲线转变温度降低,片间距小,细晶强化→强度、硬度、塑性、韧性提高B上:强度、韧性差B下:硬度高,韧性好,具有优良的综合机械性能硬度高C%↑→HRC↑针状马氏体,硬而脆,塑、韧性差板条状,强度高,塑性,韧性好结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织二、影响C曲线的因素(一)A成分§4.6钢在冷却过程中的组织转变C曲线反映奥氏体的稳定性及分解转变特性,这些取决于奥氏体的化学成分和加热时的状态。C曲线的形状位置,不仅对过冷奥氏体等温转变速度和转变产物的性能具有重要意义,而且对钢的热处理工艺也有指导性作用。A中C%↑→C曲线右移.对亚共析钢,钢中C%↑,A中C%↑→C曲线右移对过共析钢,一般在AC1以上A化,钢中C%↑,未溶Fe3C↑→有利于形核→C曲线左移共析钢,C曲线最靠右边,稳定性最高。1.含碳量图:碳含量对碳钢C曲线的影响结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织二、影响C曲线的因素§4.6钢在冷却过程中的组织转变(一)A成分1.含碳量碳含量对碳钢C曲线的影响结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织二、影响C曲线的因素§4.6钢在冷却过程中的组织转变除Co以外,所有合金元素溶入A中,增大过冷A稳定性——右移非碳化物形成元素,Si、Ni、Cu,不改变C曲线形状强碳化物形成元素,Cr、Mo、W、V、Nb、Ti,改变C曲线形状除Co、Al外,均使Ms、Mf下降,残余A↑2.合金元素,(Co%↑→左移)结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织§4.6钢在冷却过程中的组织转变2.合金元素,(Co%↑→左移)(一)A成分二、影响C曲线的因素合金元素对碳钢C曲线的影响(a)Ni的影响(b)Cr的影响(c)W的影响结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织二、影响C曲线的因素§4.6钢在冷却过程中的组织转变(一)A成分除C0以外,所有合金元素溶入A中,增大过冷A稳定性——右移非碳化物形成元素,Si、Ni、Cu,不改变C曲线形状强碳化物形成元素,Cr、Mo、W、V、Nb,、Ti,改变C曲线形状除Co、Al外,均使Ms、Mf下降,残余A↑加热温度和时间A化温度↑,时间↑(成分均匀,晶粒大,未溶碳化物少,形核率降低)→A稳定性↑,C曲线右移(二)A化条件的影响2.合金元素,(Co%↑→左移)结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织三、过冷奥氏体的连续冷却转变§4.6钢在冷却过程中的组织转变Ps:A→P开始线Pf:A→P终止线K:珠光体型转变终止线Vk:上临界冷却速度(马氏体临界冷却速度)→M最小冷速Vk’:下临界冷速→完全P最大冷速(1)CCT位于TTT曲线右下方A→P转变温度低一些,t长一些(2)CCT无A→B转变CCT测定困难,常用TTT曲线定性分析1.过冷奥氏体的连续冷却转变图2.连续冷却转变曲线和等温转变曲线的比较结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织三、过冷奥氏体的连续冷却转变§4.6钢在冷却过程中的组织转变(1)根据工件要求,确定热处理工艺。(2)确定工件淬火时的临界冷速。(3)可以指导连续冷却操作。(4)选择钢材的依据。(5)C曲线对选择淬火介质与淬火方法有指导。3.C曲线的应用V1:炉冷(退火)PV2:空冷,S,TV3:空冷,S,TV4:油冷,T+M+A"V5:M+A"结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页

第四章铁碳合金的平衡组织与非平衡组织三、过冷奥氏体的连续冷却转变3.C曲线的应用共析钢的等温转变和连续转变曲线的比较及转变组织§4.6钢在冷却过程中的组织转变结束放映下一页上一页本章首页MaterialsEngineeringMAT,SWJTU教程首页'

您可能关注的文档

- 采购计划和采购预算教学课件PPT

- 小学数学人教2011课标版一年级人教版小学一年级数学下册人民币的简单计算教学课件PPT赵旭兰

- 重庆理工会计信息化课程课件PPT双语之第3-2章编程基础与常用控件技术

- 重核的裂变教学课件PPT

- 金属塑型加工学教学课件PPT

- 金融租赁的租金教学课件PPT

- 金融衍生工具与风险管理教学课件PPT

- 金融资产教学课件PPT

- 钢结构教学课件PPT钢结构材料

- 铁路货运知识培训教学课件PPT

- 长期股权投资教学课件PPT

- 陨石教学课件PPT

- 陶瓷材料教学课件PPT陶瓷材料简介

- 零售企业组织结构教学课件PPT

- 零售学战略管理教学课件PPT

- 小学数学人教2011课标版一年级十几减9课件PPT

- 非关税壁垒的主要种类教学课件PPT

- 非政府组织与治理教学课件PPT