- 3.54 MB

- 2022-04-29 14:44:23 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'制药工艺用水设计、验证、运行和维护

1、概述1.1、制药工艺用水的定义1.2、纯化水与注射用水中外药典要求对比1.3、制药用水应用范围1.4、GMP对工艺用水系统的要求1

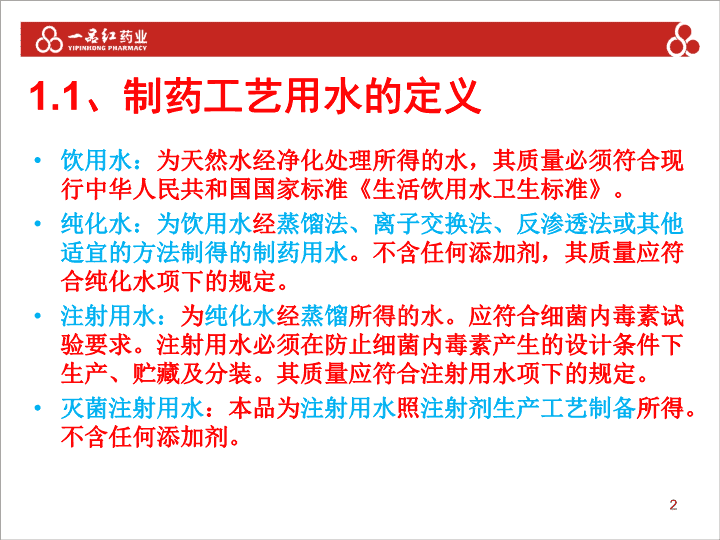

1.1、制药工艺用水的定义饮用水:为天然水经净化处理所得的水,其质量必须符合现行中华人民共和国国家标准《生活饮用水卫生标准》。纯化水:为饮用水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用水。不含任何添加剂,其质量应符合纯化水项下的规定。注射用水:为纯化水经蒸馏所得的水。应符合细菌内毒素试验要求。注射用水必须在防止细菌内毒素产生的设计条件下生产、贮藏及分装。其质量应符合注射用水项下的规定。灭菌注射用水:本品为注射用水照注射剂生产工艺制备所得。不含任何添加剂。2

1.4GMP对制药工艺用水系统的要求GMP第九十六条制药用水应适合其用途,并符合《中华人民共和国药典》的质量标准及相关要求。制药用水至少应采用饮用水。GMP第九十七条水处理设备及其输送系统的设计、安装、运行和维护应确保制药用水达到设定的质量标准。水处理设备的运行不得超出其设计能力。GMP第九十八条纯化水、注射用水储罐和输送管道所用材料应无毒、耐腐蚀;储罐的通气口应安装不脱落纤维的疏水性除菌滤器;管道的设计和安装应避免死角、盲管。GMP第九十九条纯化水、注射用水的制备、贮存和分配应能防止微生物的滋生。纯化水可采用循环,注射用水可采用70℃以上保温循环。6

GMP第一百条应对制药用水及原水的水质进行定期监测,并有相应的记录。GMP第一百零一条应按照操作规程对纯化水、注射用水管道进行清洗消毒,并有相关记录。发现制药用水微生物污染达到警戒限度、纠偏限度时应按操作规程处理。除上述之外,各附录中也有表述。GMP附录1无菌药品第五十一条原水、制药用水及水处理设施的化学和微生物污染状况应定期监测,必要时还应监测细菌内毒素。应保存监测结果及所采取纠偏措施的相关记录。7

2、工艺用水(纯化水、注射用水)的

设计要求2.1、水质与水的净化技术与工艺流程。2.2、纯化水/注射用水制备的设计要求。2.3、纯化水/注射用水分配系统的设计要求8

2.1、水质与水的净化2.1.1水质水中的杂质包括:1)电解质2)溶解气体水中的溶解气体包括CO2,CO,H2s,Cl2,O2,CH4,N2等3)有机物如有机酸,有机金属化合物,在水中常以阴性或中性状态存在,分子量大;通常用总有机碳(TOC)和化学耗氧量度(COD)来反映这类物质在水中的相对含量。4)悬浮颗粒物如泥沙,尘埃,微生物,胶化颗粒,有机物5)微生物包括细菌,浮游生物,藻类,病毒,热原9

前处理、脱盐、后处理2.1.2水的净化技术(纯化水)纯化水的制备以原水(饮用水)为原料,经逐级提纯水质,经适当的贮存和分配使用水点出水,符合药典纯化水的要求;纯化水制备系统+贮存分配系统贮罐,分配,灭菌+10

2.1.3水的净化技术——前处理技术、脱盐技术前处理技术-采用多介质过滤器、活性炭过滤器、保安过滤器软化器等技术除去悬浮粒子、色素、有机物等杂质脱盐技术-视含盐量用电渗析、离子交换、反渗透技术除盐,或三者的不同组合。反渗透除脱盐外,还能去除大部分微生物、胶体。11

2.1.4水的净化技术——后处理技术紫外杀菌,臭氧杀菌,微孔过滤12

2.1.5纯化水经典制备工艺13

2.1.6水的净化技术(注射用水)注射用水的制备以纯化水为原料经蒸馏等方法获得,经适当的贮存和分配使用水点出水,符合药典注射用水的要求;注射用水纯化水蒸馏+注射用水的贮存、分配灭菌系统14

2.2、纯化水/注射用水制备的设计要求2.2.1纯化水制备的设计要求2.2.1.1如何设计一套合适的纯化水制备系统?主要考虑要点源水水质(需要连续监测,见上述)产水水质用水量(假定使用点的计算已经完成)运行费用/回收率工艺选择消毒方式15

2.2.1.2什么物质影响水质?影响水质的主要因素颗粒物,胶体,SDI、悬浮物、三价铁离子COD/BOD细菌,有机物(TOC)金属离子钙,镁,二价铁,钡,铜等等硅氯(游离氯,氯离子)其它16

2.2.1.3产水量产水量的考虑(假定使用点计算已经完成)水机产水量通常按照每天设计总用水量/每天设计制水时间由于制药行业通常不采用备用系统,考虑到设备反洗等因素,建议每天设计制水时间为20小时,根据具体工艺选择和厂家有不同。17

2.2.1.4运行费用/回收率运行费用考虑加药、加盐、酸碱能耗耗材更换、零部件寿命回收率前处理损耗5~10%RO65~75%(有技术可达到90%以上)EDI90~95%总体在65~70%18

2.2.1.519

2.2.1.6预处理一:过滤工艺基础目的:去除总悬浮物(TSS),降低RO设备进水SDI值.典型过滤设备:多介质过滤器:去除总悬浮物(TSS)的能力达到10微米.每天反冲洗、正洗一次或压差达10psi进行反冲洗设计要点:滤速,反洗速度通常在过滤器前加氯,保持1ppm或以上的余氯(需要检测)微滤/超滤膜:用以代替多介质过滤器,可以提高RO系统的进水水质.5微米保安过滤器:过滤能力为每10英寸为3~5gpm.压差达8psi时进行更换过滤芯.20

2.2.1.821

2.2.1.9预处理二:软化工艺:软化器特点和注意事项:阳离子树脂交换床Na+交换Mg2+&Ca2+可能是微生物污染源树脂对氯有一定耐受性(进水余氯小于0.5ppm)盐箱内可以添加少量次氯酸钠,控制余氯小于0.1ppm软水系统需要一直处在循环中通常采用双软化器同时运行设计,保证无停机死水再生:控制开采用时间型或流量型,也可以设置硬度仪来监控.一般采用顺流再生.22

23

2.2.1.10预处理三:脱氯/有机物去除工艺基础目的:水中一定的余氯含量可以杀灭或者抑制微生物,而余氯含量高会对反渗透膜造成不可恢复的损害,所以要去除余氯。氯和活性炭(C*)的反应:C*+HOCl--->CO+H++Cl-C*+2Cl2+2H2O--->4HCl+CO2氯和亚硫酸氢钠的反应:Na2S2O5+H2O<--->2Na++2HSO3-Na++HSO3-+2H++Cl-+OCl--->Na++SO4-2+3H+2Cl24

2.2.1.11预处理三:活性炭过滤过滤过程类似多介质过滤器,滤速可高于多介质活性炭来源:椰壳碳,果壳炭活性炭可以考虑进行周期性热水/蒸汽消毒,或者定期更换,以抑制微生物的繁殖或者积累活性炭所能去除物质:颜色和气味(吸附)三氯甲烷(THM)(吸附)大分子量有机物(吸附)余氯(氧化还原反应)25

26

2.2.1.12预处理三:亚硫酸氢钠加注点应位于以下设备前面:–保安过滤芯,静态混合器,高压泵.加注量:–4-6倍进水氯浓度.–10-16倍进水氯胺浓度.同时可抑制来自活性炭过滤器的微生物.通过ORP仪表或氯仪表来检测水中氯含量.27

2.2.1.1328

29

30

2.2.1.14脱盐处理二:连续电脱盐技术EDIEDI是技术上革新的脱盐工艺,它使用:离子交换树脂离子交换膜电可以85度热水消毒离子从产水(淡水)室转移到排水(浓水)室取代了传统的离子交换混床主要优点不需要酸碱再生,无大量废水排放,安全环保,节省占地面积31

32

2.2.1.15其它工艺技术UF/超滤双级反渗透UV紫外线灯脱气膜高回收率技术33

2.2.1.16纯化水系统常见消毒方式化学品消毒(氯,双氧水)热水消毒—RO/EDI,软水器(如果有必要)热水/蒸汽消毒—活性炭34

2.2.1.17纯水制备系统的GMP考虑总结关键点需要设置取样,取样排放考虑空气隔断设计上尽量避免死水产生,考虑低点能够排放采取控制微生物的手段,比如加氯,保持循环无死水定期消毒(化学消毒,热水消毒)RO之后采用卫生级管道管件以及卫生级仪表EDI产水需要考虑循环纯水系统如果长期内循环,需要考虑水温冷却装置书面的制作、清洁和维护的程序维护和清洗等的记录35

2.2.2、注射用水制备系统设计要求内螺旋多效蒸馏水机36

2.2.2.1多效蒸馏水机1、概述:多效蒸馏设备通常由两个或更多蒸发换热器、分离装置、预热器、两个冷凝器、阀门、仪表和控制部分等组成。一般的系统有3~8效,每效包括一个蒸发器,一个分离装置和一个预热器。在一个多效蒸馏设备中,经过每效蒸发器产生的纯化了的蒸汽都是用于加热原料水,并在后面的各效中产生更多的纯蒸汽,纯蒸汽在加热蒸发原料水后经过相变冷凝成为注射用水。由于在这个分段蒸发和冷凝过程当中,只有第一效蒸发器需要外部热源加热,经最后一效产生的纯蒸汽和各效产生的注射用水的冷凝是用外部冷却介质冷却的,所以在能源节约方面效果非常明显,效数越多节能效果越好。2、工作原理图:动画多效蒸馏水机原理.exe37

多效蒸馏水机原理图38

2.2.2.2公用系统要求一般需要3~8bar的工业蒸汽冷却水的温度一般为4~16℃,为了防止冷凝器结垢堵塞,通常情况下至少要使用软水作为冷却水;冷却水经过换热后水温会升至65~70℃;工业蒸汽和冷却水的消耗量因注射用水的产量和效数的不同而有很大的变化;用于控制系统压缩空气的压力一般为5.5~8bar;注射水的产水温度通常在95~99℃,产水温度可以在控制程序里设置,通过冷却水来调节;不同生产能力的设备对电源功率要求不一样。39

2.2.2.3蒸发器原理:多效蒸馏设备采用列管式热交换“闪蒸”使原料水生成蒸汽,同时将纯蒸汽冷凝成注射用水。其核心部分为分离结构,如下图所示:原料水经过蒸发器上部的进水口进入并均匀喷淋沿着列管管壁形成降液膜与经过壳程的蒸汽进行热交换,产生的汽水混合物下沉进入分离器,在连续的压力作用下使混合物中的蒸汽上升,上升的蒸汽与夹带的小液滴进入分离器后,小液滴从蒸汽中分离出来聚集沉降到底部,产生的纯蒸汽由纯蒸汽出口进入下一效作为加热源。混合物中未蒸发的原料水与被分离下来的小液滴在两个蒸发器间的压差作用下进入下一效蒸发器继续蒸发。依此类推,后面的蒸发器原理与之相同,第一效以后的蒸发器用的是前一效蒸发器产生的纯蒸汽作为加热源。纯蒸汽在二效开始冷凝并被收集输送到冷凝器的壳程中。末效产生的纯蒸汽进入冷凝器壳程与进入注射用水混合。40

2.2.2.4预热器原理:蒸馏水机中预热器的加热源是蒸汽或蒸汽凝结水,来自蒸发器的蒸汽或蒸汽凝结水进入预热器的壳程与经过管程的原料水进行换热。预热器对原料水是逐级预热的,经过冷凝器的原料水温度在80℃以上,这个温度的原料水必须经过预热器逐级加热直到终端达到沸点后入蒸发器蒸发41

2.2.2.5冷凝器原理:冷凝器内部是列管多导程结构,原料水经过管程后进入预热器,末效产生的纯蒸汽和前面产生的注射用水进入壳程与经过管程的原料水换热,产生的注射用水流过上冷凝器由底部注射用水出口进入到下冷凝器,再从注射用水总出口流入储罐进行储存。通常在冷凝器的上部安装一个0.22μm的呼吸器,呼吸器是防止停机后设备内产生真空并且可以防止微生物及杂质进入冷凝器中污染设备;它也可以进行不凝气体和挥发性杂质的排放。42

2.2.2.6注射用水系统建造材料要求凡是与原料水、纯蒸汽、注射用水接触的材料应采用316L或其他与之性能相符的材料;密封材质采有无毒无脱落的制药级别的材质,如硅胶或EPDM(三元乙丙橡胶);如应用在耐高温的场合,可采用PTFE(聚四氟乙烯)或PTFE与EPDM的合成材质。43

2.2.2.7注射用水系统表面要求凡是与原料水、纯蒸汽、注射用水接触的表面应采用电抛光并进行酸洗钝化处理,其优点是:光洁度可以做到小于0.25μm,表面形成氧化膜,提高抗腐蚀能力;提高系统运行过程中的洁净能力;减少微生物引起的表面截留;避免移动金属杂质滞留。44

2.2.2.8疏水性呼吸器的积水问题1、呼吸器作用:向贮罐注水水时,空气向外排出,贮罐出水,外部空气经呼吸器进入贮罐,使其不至于成真空状态。2、疏水性材质:聚四氟乙烯3、过滤器底部结水的质量风险:微生物的生长、罐体吸扁、冷凝水倒流4、采取的防止措施a滤器顶部不易直通上端,易改用弯头b滤器底部加排液阀c在过滤器的外壳,加一柔性加热隔热套,可以防止冷凝水的产生。40℃db与c结合使用45

2.2.2.9降低注射用水中的热原风险1、多效蒸馏水机会由于供水阀及蒸馏水机液面控制不当造成未汽化的水混入蒸馏水机或者停运一段时间后冷凝器中注射用水的滞留。2、热交换器会由于热交换器的泄漏而引起水的污染3、储灌上的呼吸器是否完好、密封和无泄漏直接影响水质。4、关注纯化水的水质稳定性情况。5、应重点关注注射用水系统设计与使用过程中有无盲管或积水的问题。6、管道、储灌是否在最低点有排放装置,或可排尽管道或储灌中的余水。7、要确认系统最冷点的灭菌效果以及清洗的合理性。46

2.3纯化水/注射用水贮存及分配系统设计要求2.3.1纯化水/注射用水贮存及分配系统设计的重要原则尽量使用新鲜制备的水:贮罐与用水量相匹配流水不腐:保持循环储管和运输管道无死角和盲管:无盲管—3D规则无球阀无玻璃液位计管壁光滑-----贮罐/管道宜用不锈钢材,最好用316L。一个输送泵进入储罐的空气经过过滤:贮罐须安装0.2疏水性呼吸器设有消毒/灭菌装置:贮罐/管道须有灭菌、消毒接口,若采用蒸汽灭菌,应设置足够的疏水器47

2.3.2注射用水的贮存,分配系统的设计要求A、316L不锈钢制作,内壁电抛光并钝化处理。B、贮水罐安装0.2疏水性的过滤器并可加热消毒。C、采用蒸汽消毒时,设有足够蒸汽接口和疏水器相应的湿度、压力表;疏水器的选型要适应压力和凝水流量。D、应设加热夹套。呼吸器应有防止产生或消除冷凝水的措施。E、贮罐内维持一定的压力,并设有安全排放阀,必要时,可有隋性气体维持正压,以预防输送泵吸口发生气蚀。F、输送泵耐受高温,并选择机械密封,为保持管路稳定的压力,泵的性能曲线中扬程随流量变化应较小。电机功率应足够大。G、泵的润滑剂采用水本身。H、管路采用热熔或氩弧焊接连接,或者采用卫生夹水分段连接。48

I、管路上有一定的倾斜度,便于排放存水。要避免软管连接的结水问题。J、管路采用循环布置,回水流入贮存罐,回水应装用压力调节阀和流量显示器。K、使用点装阀门处的死角长度不应大于支管内径的3倍。L、管线上主管、支管上的阀门宜采用不锈钢隔膜材料应耐受高温消毒,常为聚丙氟乙烯材质。M、贮存、分配系统应配备压力,温度、流量、电导等仪器表,必要的控制调节器。N、用蒸汽消毒时,保证最冷点消毒温度在121oC以上。P、整个系统设置必要的取样阀,取样阀应避免死角,耐受灭菌操作。49

2.3.3主要几种典型分配方式2.3.3.1分批罐再分配循环系统2.3.3.2分支的/单向分配系统2.3.3.3平行环路,单个罐2.3.3.4热储存,热分配系统2.3.3.5室温储存,室温分配系统2.3.3.6热储存,冷却和再加热系统2.3.3.7热罐,自限制的分配系统2.3.3.8使用点换热器分配系统50

2.3.3.1分批罐再分配循环系统51

2.3.3.2分支的/单向分配系统52

2.3.3.3平行环路,单个罐53

2.3.3.4热储存,热分配系统54

2.3.3.5室温储存,室温分配系统55

2.3.3.6热储存,冷却和再加热系统56

2.3.3.7热罐,自限制的分配系统57

2.3.3.8使用点换热器分配系统58

2.3.4储存与分配比较表159

2.3.5储存与分配对比表260

2.3.6灭菌方法通常有下列灭菌方法1) 巴氏消毒,800C保温循环,1小时以上(纯化水系统采用)2) 热力灭菌------1210C以上,30分钟以上(注射用水贮存分配系统采用)3) 化学消毒,如双氧水,甲醛,次氯酸钠(多用于前处理阶段)4)臭氧消毒:(纯化水系统采用)5) 紫外线消毒热力灭菌时,要求系统的各个角落均要达到蒸汽的设定温度并保持一定时间,若疏水器造用不当,冷凝水不能排出,管网中出现多处冷点,该处不能有效灭菌,系统运转后,可能污染整个系统或使灭菌周期缩短。61

3、纯化水、注射用水系统的验证3.1纯化水系统的验证(3Q)3.1.1首先进行风险评估:识别出制备系统与循环系统的风险。3.1.2设备确认要点:3.1.2.1加药液系统:计量泵、计量箱:功能计量正确性3.1.2.2多介质过滤器:介质:石英砂功能:过滤颗粒、胶体物降低进入反渗透器水的污染指数SD1≤4确认要点:正常流速下:SD1≤4反冲洗功能:压差增加到规定值62

3.1.2.3活性炭过滤器介质:石英砂,活性炭功能:去除游离氯和有机物保护离子交换树脂或反渗透膜确认要点:正常流速下:氯离子检测反冲洗功能:压差增加到规定值63

3.1.2.4微孔过滤器规格:5μm,1μm等功能:去除活性炭等机械颗粒保护反渗透膜3.1.2.5软水器介质:钠型树脂功能:去除钙、镁离子降低水的硬度保护离子交换柱或反渗透膜确认要点:钙、镁离子测试再生周期微生物污染及消毒周期64

3.1.2.6反渗透系统结构:高压泵、反渗透膜装置除盐率:95%~99%有机物去除率:100%(相对分子量>300)95%~99%(相对分子量<300)细菌隔除率:>99%热原去除率:>99%颗粒去除率:>99%功能:65

进水水质要求:余氯<0.1mg/LpH5~8水温4~40℃污染指数:SD1<4确认要点:流量、压力、温度、Cl-pH、浓水排放率电导率、TOC66

3.1.2.7水系统的消毒系统目的:控制制水设备及分配系管道的微生物方法:(1)巴氏消毒消毒介质:纯化水本身条件:80℃以上方法:用水泵循环冲洗设备和管道(2)臭氧消毒消毒介质:臭氧气体条件:常温方法:臭氧发生器产生臭氧注入水系统中附加要求:用紫外线分解溶于水中的臭氧67

3.1.3安装确认3.1.3.1制水系统安装确认按设计图纸、技术资料及合同清单进行一一对照安装、连接顺序是否符合工艺要求能源供应仪器仪表、过滤器安装3.1.3.2管道分配系统安装确认材质:304不锈钢管道连接:自动氩弧热焊或手工氩弧焊,大循环回路管道清洗、钝化、消毒循环管道预冲洗碱液循环清洗纯化水冲洗钝化纯化水冲洗消毒(举例)68

3.1.3.3仪器仪表校正主要仪器仪表有:电导仪流量计温度控制仪/记录仪时间控制器压力表紫外灯69

3.1.3.4安装确认文件系统描述设计参数流程图各单体设备确认及安装确认文件管道分配系统安装及处理确认文件过滤器完整性试验记录及结论仪器仪表校正记录及结论70

3.1.4运行确认确认达到设计要求系统运行连贯性符合生产要求安装确认报告批准系统操作SOP操作系统参数检测:检查各单体设备运行情况运行参数记录设备功能及参数检测目的:要求:71

管路及使用点检查泄漏点检查使用点检查内循环检查外循环检查72

水质分析最终目的取样点制水总出口——制水系统质量能力贮罐出口——贮存条件各使用点——管网内水质量标准:纯化水标准73

运行确认周期——至少一周确认系统运行正常确认各单体设备功能正常确认各单体设备出水质量符合设计要求确认纯化水质量符合标准74

验证阶段主要目的典型持续时间PQ-1考察系统各功能段的功能情况制定合适的运行范围制定和最终确定操作,清洗和维护程序证明所生产水和输送水符合质量要求至少2至4周(10-20个工作日)PQ-2持续证明按SOP运行在确定的范围内持续证明所生产及输送水达到质量要求至少2至4周(10-20个工作日)PQ-3证明长期性能确保潜在的季节变化的因素得到评估和处理至少一年3.1.5纯化水系统性能验证75

检测项目:全检取样点及频率:总出水口:每天贮水罐出口:每天总回水口:每天各使用点:至少每周一次注:第三阶段各使用点至少每月一次76

需要注意的问题微生物监测TOC测试抽样方法不合格使用点的再次抽样77

3.2注射用水系统验证(3Q)3.2.1首先进行风险评估:识别出制备系统与循环系统的风险。3.2.2、安装确认:3.2.2.1制备系统确认:机器设备按工艺流程要求安装后,对照设计图纸及供货商提供的技术数据、检查安装是否符合设计与规范。3.2.2.1.1检查项目:水、电、气、汽等管线、仪表、过滤器等安装、连接情况。3.2.2.2循环系统确认:3.2.2.2.1管道分配系统的安装质量检查及其确认:对照注射用水系统的管路分布图,检查分配系统的管道、阀门有无偏移、泄漏的情况,以及使用点的增减情况78

3.2.2.2.2管道、管件及其连接质量的确认:注射用水的管件应采用内外抛光316L不锈钢材质,阀门选用抛光316L不锈钢材质的隔膜阀,压力表应选用316L材质的隔膜压力表。不锈钢管道应采用热熔式氩弧焊接,内壁要光滑,应检查焊接质量,并做X光拍片。3.2.2.2.3管道的清洗、钝化、消毒:不锈钢管道的处理(清洗、钝化、消毒)可大致分为:纯化水循环预冲洗→碱液循环清洗→纯化水清洗→钝化→纯化水再次冲洗→排放→注射用水冲洗→纯蒸汽消毒→注射用水冲洗等几个步骤3.2.2.2.4管道试压:采用压缩空气或水大于1.5倍工作压力进行试压。3.2.2.2.5注射用水系统资料的确认:相关操作SOP、检验SOP、内控质量标准等。79

3.2.3运行确认:注射用水系统的运行确认是为证明该系统是否能达到设计要求及生产工艺要求而进行的实际运行试验。3.2.3.1检查注射用水制备设备的运行情况,逐个检查所有设备,如进料水泵、多效蒸馏水机、注射用水输送泵等设备和各仪表是否运行、控制、显示正常,检查电压、电流、压缩空气、供水压力,工业蒸汽压力等。3.2.3.2对多效蒸馏水机进行验证和运行确认。通过对多效蒸馏水机制备的注射用水水质的分析、产量等指标的检测,看是否达到设计要求。3.2.3.3检查管道情况、堵漏、更换有缺陷的阀门和密封圈。3.2.3.4检查水泵,保证水泵按规定方向运转。水泵是否有异常噪音及泄漏现象。80

3.2.3.5检查阀门和控制装置是否正常。3.2.3.6检查注射用水贮水罐的情况。“GMP”中规定注射用水的制备、储存和分配应能防止微生物的滋生和污染,贮罐和管道要规定清洗、消毒周期,注射用水贮罐的通气口应安装不脱落纤维的疏水性除菌滤器。注射用水水罐的呼吸器有完整性检测3.2.3.7原水水质量的检查:检查纯化水水质量,应符合《中华人民共和国药典》2010年版纯化水质量标准。3.2.3.8贮存装置的检查:液位显示装置及流量计的灵敏性进行检查。3.2.3.9自动控制系统检查:自动程控系统是否能准确、可靠的运行。81

3.2.3.10消毒系统的检查:检查蒸汽消毒系统是否存在异常。3.2.3.11公用介质的检查:检查公用介质的连接是否正确(包括水、电、汽的连接)。3.2.3.12仪器仪表的检查:检查各仪器仪表是否经过校验,并在有效期内。3.2.3.13状态标识的检查:检查注射用水系统各种状态标识是否按《状态标识管理制度》悬挂或张贴。3.2.3.14文件的检查:检查现场的文件是否能指导注射用水系统的操作以及保养。82

3.2.4、性能确认:验证阶段主要目的典型持续时间PQ-11、考察系统各功能段的功能情况2、制定合适的运行范围3、制定和最终确定操作,清洗和维护程序4、证明所生产水和输送水符合质量要求至少2至4周(10-20个工作日)PQ-21、持续证明按SOP运行在确定的范围内2、持续证明所生产及输送水达到质量要求至少2至4周(10-20个工作日)PQ-31、证明长期性能2、确保潜在的季节变化的因素得到评估和处理至少一年83

检测项目:全检取样点及频率:总出水口:每天贮水罐出口:每天总回水口:每天各使用点:至少每周一次84

第十章辨阴阳易差后劳复病脉证并治广州中医药大学李赛美

学习要求:掌握竹叶石膏汤证熟悉治疗差后劳复证治了解阴阳易了解差后饮食调理

第一节阴阳易证治(392)理解:1、通过性生活可以传播疾病,如AIDS、淋病2、房事过度,最易伤人精气3、烧KUN散起安神定志作用

第二节差后劳复证

一、差后劳复辨治(一)枳实栀子豉汤证(393)劳复大病——指中风、伤寒、热劳、温疟之类差后——大病好后,正气未复,余热未尽劳复——劳累过度,引起发热,伴烦闷、痞胀等治疗:枳实栀子汤——清热、除烦、宽中

栀子厚朴汤——栀子、厚朴、枳实行气宽中,消胀除满枳实栀子豉汤——栀子、枳实、豆豉重在清宣郁热,佐以泄满,以清浆水煮药,调中和胃,更适差后复热

(二)小柴胡汤证差后发热的基本治法(394)病人病史:伤寒,差后——余热未尽,正气未复主证:发热——复见发热治疗:随证治之邪在少阳——小柴胡汤脉浮在表——以汗解之脉沉实,里有积滞——以下解之

(三)牡蛎泽泻散证差后腰以下有水气的治法(395)大病差后主证:从腰以下有水气(腹、臀、下肢有积水之感,或现轻度浮肿)——下焦气化失司,湿热阻滞治疗:牡蛎泽泻散——清热逐水

(四)理中丸证差后虚寒喜唾的证治(396)大病差后主证喜唾——胸寒及胃,频频作唾久不了了——日久不愈诊断:胸上有寒——寒饮聚于胸膈治则:当以丸药温之方药:宜理中丸——温中补虚

(五)竹叶石膏汤证病后余热不清,气液两伤的证治(397)伤寒证候解后——伤寒愈后,气液两伤,余热未尽虚羸——久病伤形,元气未复少气——内有余热,热邪伤气气逆欲吐——热扰于胃,胃气上逆治疗竹叶石膏汤主之——清热益气生津

二、差后饮食调理(398)病人现症脉已解——脉象缓和,已如平人日暮微烦——傍晚微烦缘由以病新差,人强与谷脾胃尚弱,不能消谷处理:损谷则愈

小结:调治偏实(热)烦热、痞满——枳实栀子汤发热和法——小柴胡汤汗法下法水肿(湿热)——牡蛎泽泻散偏虚(寒)喜唾——理中丸——温中健脾(虚寒)虚羸少气气逆欲吐竹叶石膏汤——清热益气生津(虚热)护理损谷——节制饮食,保护胃气节欲——节制房事,保护肾精'

您可能关注的文档

- 最新刮痧美容方法解析PPT课件课件PPT.ppt

- 最新刮痧护理2x-课件(1)课件PPT.ppt

- 最新刮痧-(4)课件PPT.ppt

- 最新制作计时工具(青岛版科学三下)课件PPT.ppt

- 最新制作膏药方法课件PPT.ppt

- 最新制作网页方法步骤课件PPT.ppt

- 最新制图公开课课件PPT.ppt

- 最新制取氧气课件PPT.ppt

- 最新制造费用归集与分配课件PPT.ppt

- 最新刷子李-虞大明课件PPT.ppt

- 最新前列腺疾病的超声课件PPT.ppt

- 最新前庭蜗器 课件PPT课件.ppt

- 最新前庭蜗器The Vestibulocochlear Organ 山东大学医学院 解剖教研室课件PPT.ppt

- 最新前庭性偏头痛的诊断和鉴别课件PPT课件.ppt

- 最新剑桥儿童英语启蒙unit20-my-family(1)课件PPT.ppt

- 最新剑桥儿童英语启蒙unit15-I-like-peaches课件PPT.ppt

- 最新前置胎盘护理课件PPT.ppt

- 最新剑桥少儿英语预备级上单词卡课件PPT.ppt