- 1010.50 KB

- 2022-04-29 14:47:06 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'第六章--合金钢

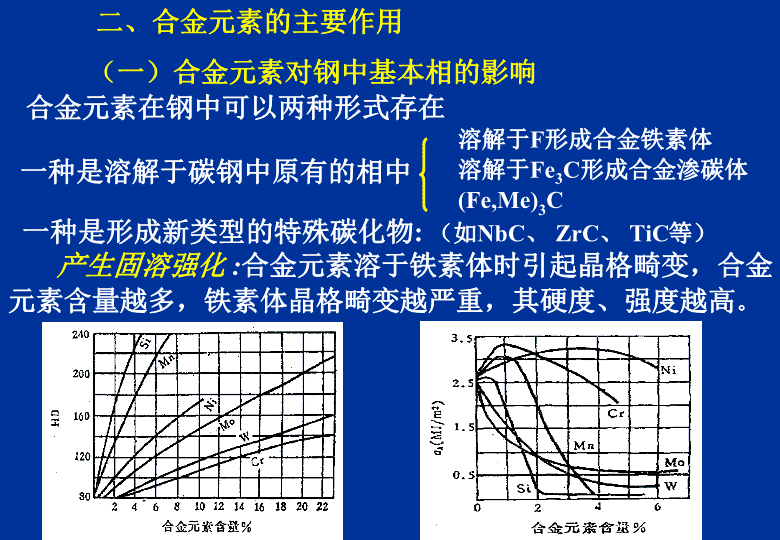

2、形成合金渗碳体或合金碳化物碳化物形成元素:凡能与碳化合的元素都称为碳化物形成元素。如:Fe、Mn、Cr、W、Mo、V、Nb、Zr、Ti与碳的亲和力依次增强。常用的合金元素有:铬(Cr)、镍(Ni)、锰(Mn)、硅(Si)、钨(W)、钼(Mo)、钒(V)、钛(Ti)、钴(Co)、铝(Al)、铜(Cu)、铌(Nb)、锆(Zr)、硼(B)、稀土(Re)等。一、合金元素的存在形式1、形成固溶体-合金铁素体。非碳化物形成元素:不能和碳化合的元素称为非碳化物形成元素,如:Ni、Si、Al、Co、Cu、等。

一种是形成新类型的特殊碳化物:(如NbC、ZrC、TiC等)产生固溶强化:合金元素溶于铁素体时引起晶格畸变,合金元素含量越多,铁素体晶格畸变越严重,其硬度、强度越高。溶解于F形成合金铁素体溶解于Fe3C形成合金渗碳体(Fe,Me)3C二、合金元素的主要作用(一)合金元素对钢中基本相的影响合金元素在钢中可以两种形式存在一种是溶解于碳钢中原有的相中

(2)热处理时对奥氏体的晶粒大小的影响强烈阻止晶粒长大的元素:V,Ti,Nb,Zr中等影响的元素:W,Mo,Cr影响不大的元素:Si,Ni,Cu促进晶粒长大的元素:C,Mn,P(三)对热处理过程的影响合金元素对奥氏体的形成、过冷奥氏体的分解、淬火马氏体回火转变三个基本相变过程都有影响。1、合金元素对加热时奥氏体形成过程的影响:(1)改变奥氏体形成的速度加速奥氏体形成速度:非碳化物形成元素Co、Ni等减慢奥氏体形成速度:强碳化物形成元素Cr、Mo、W、V等,不影响奥氏体形成速度:Al,Si,Mn等。

2.合金元素对过冷奥氏体分解过程的影响(1)、对钢的C-曲线的影响几乎所有融入A的合金元素(除Co外)都使C曲线向右移动,即减慢珠光体类型转变产物的形成速度。提高钢的淬透性。非碳化物形成元素,只使C曲线右移,但不改变C曲线的形状,如图中(b)所示。碳化物形成元素,不仅使C曲线右移,而且还改变C曲线的形状,如图中(c)所示。结果都是提高了钢的淬透性。

钢中最常采用的提高淬透性的元素有:Cr、Mn、Si、Ni、B前四种元素,可以相当大量地溶入钢中;硼的加入量很小(0.008—0.0025%)。

合金元素对1.0%C碳钢的Ms点的影响合金元素对1.0%C碳钢1150℃淬火后残余奥氏体量的影响(2)合金元素对马氏体转变温度的影响除Co、Al以外,所有的合金元素都使马氏体转变温度下降。因此在相同的含碳量下,合金钢中残余奥氏体比碳钢中的多.

3.合金元素对回火过程的影响(1)提高了钢的回火稳定性许多合金元素都可使回火过程中各个转变的速度大大减慢,并将其推向更高温度。回火稳定性:钢对于回火时发生软化过程的抵抗能力。合金钢与相同碳量的碳钢相比,在相同的回火温度下具有更高硬度。右图表示在0.35%C碳钢中加入不同量的钼,经淬火后回火时的转化情况。可以明显看出,合金钢的软化速度比碳钢低的多。提高钢的回火稳定性的作用较强的合金元素有:V,Si,Mo,W,Cr,Ni,Mn,Co。0.35%C的Mo钢中Mo含量对回火硬度的影响

(2)二次硬化和二次淬火二次硬化:在一些含W、Mo、V较多的钢中,回火后的硬度随回火温度的升高不是单调的降低,而是在某一回火后,硬度反而增加。这种在一定温度下硬度出现峰值的现象称为二次硬化。(见下图)原因:温度高于450°C时,细小的合金碳化物弥散析出,使得回火硬度重新上升。由于这种合金碳化物中的合金元素在更低回火温度下扩散困难所至。

(3)对回火脆性的影响回火脆性:在淬火并回火后,出现韧性下降的现象,称为回火脆性。第一类回火脆性:在250-400℃回火出现,(也称低温回火脆性),即钢回火后快冷、慢冷和重复回火,都不能消除脆性,是不可逆回火脆性。二次淬火:在高合金钢中回火冷却时残余奥氏体转变为马氏体使硬度升高的现象称为二次淬火。(在高速钢和高铬钢中常出现二次淬火现象)原因:高合金钢在淬火后存在较多的残余奥氏体(可达10-30%),当这些钢在500-600℃回火时,可以析出合金碳化物,导致残余奥氏体中的合金元素含量下降,使得Ms温度升高到室温以上,在随后的冷却过程中残余奥氏体转变成马氏体而使钢的硬度升高。

产生原因:一般认为是由于马氏体分解时在其晶界析出碳化物薄膜,增加了脆断倾向。防止方法:A、不在此回火温度范围回火。B、加入Me(如Si、Cr、Mn),改变回火的温度区间。

第二类回火脆:在500-650℃温度回火时出现的回火脆性,也高温回火脆。重新加热后快冷即可消除,所以是可逆的。产生原因:主要是由于在钢中的合金元素铬、镍及杂质元素硫磷等向原奥氏体晶界偏聚有关,增加了脆断倾向。防止方法:A、回火后快速冷却抑制第二类回火脆性。B、钢中加入一些W、Mo能有效地阻止杂质元素在晶界的析出,从而可抑制第二类回火脆。当工件尺寸较大时,因为回火后很难快冷。

低合金结构钢渗碳钢合金结构钢:调质钢弹簧钢轴承钢易切削钢。刃具钢合金工具钢:模具钢量具钢不锈钢特殊钢:耐热钢耐磨钢磁钢等三、合金钢的分类与编号合金钢合金结构钢合金工具钢特殊钢1、合金钢的分类

12CrNi3:合金结构钢C=0.12%,Cr<1.5%,Ni≈3%CrWMn:合金工具钢含碳≥1%(当含碳量大于1%时一般

不标注),含Cr、W、Mn均小于1.5%。40CrNiMoA:高级优质合金结构钠C≈0.4%,Cr、Ni、Mo

均小于1.5%。2、合金钢的编号字母+数字+化学元素符号+数字+字母表示某些专门用途钢例如“G”、“Y”或无表示含碳量以万分之一或千分之一为单位或无合金元素合金元素的名义百分含量或无冶金质量“A”或“E”例如:

第二节合金结构钢一、低合金结构钢3、钢号、成分及作用常用钢号Q295Q345Q390Q420(16Mn16MnNb15MnTi15MnV)含碳量碳含量一般不超过0.2%。主要作用是保证有较好的韧性、焊接性能和冷成型性能。1、主要用途车辆(底盘大梁)、船舶、桥梁、高压容器、输油管道、大型钢结构2、性能要求强度高并有足够的塑性和韧性,同时具有良好的焊接性能和冷变形能力。

合金元素以Mn为主(国外以Cr、Ni为主),最高含锰量可达1.8%,并辅助加以少量的V、Ti、Mo、Nb、B等元素。其主要作用是强化铁素体,细化铁素体晶粒,使钢的强度与韧性都得到改善;加入少量的P、Cu元素是为了提高钢对大气的腐蚀抗力,但P和Cu的含量都不能高,否则将引起钢的脆性。4、热处理及组织在热轧状态下直接使用,一般不进行热处理。组织为铁素体加珠光体。5、机械性能和加工性能(1)强度高屈服强度在300-400MPa,普通碳素钢是240-260MPa(2)塑性和韧性好并且要求有低的韧脆转变温度。(3)良好的焊接性能与冷成型性能。(4)良好的耐蚀性

二、渗碳钢1、主要用途汽车拖拉机传动齿轮、坦克飞机传动齿轮、机床齿轮、活塞销、涡轮蜗杆等。2、性能要求:(1)经渗碳、热处理后渗碳层应具有优异的的耐磨性、疲劳抗力及适当的塑性和韧性;心部应获得足够的强度及优良的韧性。(2)应具有良好的工艺性能,特别是热处理工艺性能,在渗碳温度(900-950℃)下奥氏体晶粒不易明显长大,并且有良好的淬透性。

3、钢号、成分及作用常用钢号:20CrMnTi、20Cr、12Cr2Ni4A含碳量:成分特点是含碳量低,一般为0.1-0.25%。合金元素:渗碳钢中常加入Mn(<2%)、Cr(<2%)Ni(<4.5%)和B(0.001—0.004%),主要作用是提高淬透性,改善心部的组织与性能,并增加渗碳层的强度和韧性;V、Ti、W、Mo等,主要目的是阻止A晶粒长大,细化晶粒。并形成细小弥散的碳化物以增加强韧性和耐磨性。

4、渗碳工艺、热处理及组织渗碳钢的渗碳工艺一般是加热到900-950℃,根据工件渗层的要求渗碳一定时间,一般为6-8小时。热处理淬火:可采用预冷直接淬火,一次淬火和二次淬火。采用的淬火方法决定于钢中的合金元素量和对性能的要求。低温回火一般在180-200℃1-2小时。组织:渗碳后缓慢冷却的平衡组织:表面为过共析组织P+Fe3CII,心部则为原始的亚共析组织F+P。渗碳后淬火+低温回火的组织:表层:M回+点状碳化物+少量A’HRC58-60心部:低碳回火马氏体+F+SHRC30-50

20CrMnTi钢渗碳齿轮热处理工艺曲线

渗碳钢热处理后的强度主要取决于钢的淬透性。按强度高低,合金渗碳钢可分为三类:5、渗碳钢的性能渗碳钢经渗碳-淬火-低温回火后,表层硬度高、耐磨,心部有很高的韧性。(1)低淬透性合金渗碳钢水中淬透直径<35mm,σb为800-1000MPa如15Cr、20Cr、15Mn2、20Mn2等。这类钢淬透性低,经渗碳、淬火与低温回火后心部强度较低,强度与韧性配合较差。这类钢只可用作受力不太大,不需要高强度的耐磨零件,如柴油机的凸轮轴、活塞销、滑块、小齿轮等。这类钢渗碳时心部晶粒易于长大,特别是锰钢。

2.中淬透性合金渗碳钢油中淬透直径为25-60mm,σb为1000-1200MPa。如20CrMnTi(过去为18CrMnTi)、12CrNi3A、20CrMnMo(过去为22CrMnMo)、20MnVB等。这类钢含合金元素总量较高(约≤4%),它们的淬透性和机械性能均较高。这类钢可用作受中等动载荷的受磨零件,如变速齿轮、齿轮轴、十字销头、花键轴套、气门座、凸轮盘等。3.高淬透性合金渗碳钢油中淬透直径>100mm,甚至可在空冷条件下淬透,σb1200MPa。如12Cr2Ni4A,18Cr2Ni4W等。这类钢含合金元素总量约在4-6%之间,它们的淬透性很大,经渗碳、淬火与低温回火后心部强度很高,强度与韧性配合很好。这类钢可用作受重载和强烈磨损的重要大型零件,如内燃机车的主动牵引齿轮、柴油机曲轴、连杆及缸头精密螺栓等。

三、调质钢1、主要用途汽车、拖拉机、机床及其他机器上要求具有优良综合机械性能的重要零件。如:汽车拖拉机传动轴发动机连杆、连杆螺栓、、机床主轴等。2、性能要求调质钢的基本性能要求是良好的综合机械性能。对调质钢淬透性要求是根据零件受力情况而定。3、钢号、成分及作用常用钢号:40Cr、40CrNi、40Mn2、40CrNiMo含碳量:在0.25-0.5%之间。含碳量过低不易淬硬,回火后达不到所需要的强度;过高又会使零件的韧性不足。

W(0.8-1.2%)、Mo(0.4-0.6%)、V(≈0.1%)、Ti(≈0.1%)细化晶粒、提高回火抗力对于大截面的零件采用快速冷却抑制有困难,W、Mo减轻或防止高温回火脆性(第二类回火脆性)的作用。4、热处理及组织热处理:预先退火或正火-淬火-高温回火调质钢的预先热处理通常采用退火(或正火)主要目的是调整硬度改善切削加工性能,同时为最终热处理作组织准备。合金元素:Ni、Cr、Mn、Si提高淬透性,增强铁素体。增加微量的B(0.001-0.005),可以显著增加淬透性。

第二步是回火,一般采用500-650℃的温度范围进行高温回火。以便消除应力,增加韧性,调整强度。为使调质钢具有良好的综合机械性能,调质钢最终热处理是调质。第一步是淬火,即将钢件加热至850℃左右(>Ac3)温度淬火,具体加热温度的高低由钢的成分决定。淬火介质可根据钢件尺寸大小和淬透性加以选择。热处理后的组织:调质处理后获得S回组织。通常硬度为HRC30–42。为了提高零件表面的耐磨性和疲劳强度,调质钢常采用感应加热表面淬火作为最终热处理进行表面强化。

图40Cr钢在不同温度回火后的机械性能(直径D=12mm,油淬)5、调质后的机械性能获得高强度、高塑性的综合机械性能。

6、典型调质钢介绍低淬透性调质钢:40Cr最典型它有较好的机械性能和工艺性能,因淬透性不够高,广泛用于制造较小的零件。40MnB钢是为节约铬而发展的一种代用钢,各方面性能与40Cr很相近,但淬透性的稳定度稍差,切削加工性能也差一些。中淬透性调质钢:35CrMo含有较多的合金元素,因而淬透性较高,可用于制造截面尺寸较大的中型、甚至大型零件,例如较大截面的曲轴,连杆等。钢中加有钼时,可防止第二类回火脆性。

高淬透性调质钢:多半是Ni—Cr钢,并含有钼,少数钢不含钼37CrNi3因容易产生回火脆性,实用中受到限制。4OCrNiMoA由于含合金元素多,并含有钼,主要用于制造大截面、重载荷的重要零件,例如大型的轴和齿轮等。38CrMoAl调质钢是一种氮化专用钢,加入一定量的Al可加速氮化过程,并形成AlN等细小的强化相,以提高氮化层的耐磨性。氮化后由于表面存在压应力,有利于提高零件的抗疲劳性能,氮化层的抗蚀性也很好。因此这类钢得到了广泛的应用。

四、弹簧钢1、主要用途弹簧钢是一种专用结构钢,用于制造各种弹簧或要求高弹性的其它零件。弹簧起缓冲、消震和储能的作用。例:汽车板簧2、性能要求弹簧钢应具有好的弹性、高的屈服强度,以保证有足够的弹性变形能力,避免在高负荷下产生永久变形;(1)应具备高的屈强比(σs/σb)。(2)高的疲劳强度,以避免弹簧在多次振动和长期交变载荷作用下产生疲劳破坏。(3)足够的塑性和韧性(4)热处理弹簧,必须有高的淬透性和低的脱碳敏感性。(5)高温易蚀条件下工作的弹簧,要有好的耐蚀性和耐热性。

碳含量:碳素弹簧钢含碳量一般为C:0.6-0.9%。合金弹簧钢的含碳量通常是0.45-0.7%。作用:保证弹簧钢具有高强度。一般为中、高碳。合金元素:常加入的合金元素有Mn、Si、Cr、V、Mo等,其中尤以Mn、Si两种元素应用最广。作用:能提高钢的淬透性、增加回火稳定性、进一步提高σs,使屈强比σs/σb趋近于1,并保持足够的塑性与韧性。3、钢号、成分及作用常用钢号:60Si2Mn65Mn50CrVA607585

4、热处理及组织(1)热成形弹黄的热处理:用热轧钢丝或钢板加热成形后淬火和中温回火(450-550oC)。(较大尺寸)组织:中温回火后的组织为回火屈氏体。(2)冷成形弹簧的热处理(较小尺寸)一部分弹簧:用冷拔钢丝冷成型后不进行淬火和回火处理,只进行消除应力的低温退火,使弹簧定形。另一部分弹簧用退火钢丝(片)绕制。绕制后进行淬火和中温回火处理,工艺与热成型弹簧的相同。5、性能弹簧经热处理后,可获得很高的屈服强度,特别是弹性极限,同时又有一定的塑性与韧性。

五、滚动轴承钢1、主要用途:用于制造滚动轴承。很高的耐磨性。因为轴承元件工作时存在很强的相对摩擦。很高的接触疲劳强度:因为轴承元件工作时受很大的交变接触应力,往往发生接触疲劳破坏,如产生麻点或剥落等。2、性能要求很高的强度或硬度:轴承元件大多在点接触或线接触条件工作,接触处有很高的压应力。因此轴承钢必须具有非常高的抗压屈服强度或硬度,一般硬度应在HRC62~64之间。

3、钢号、成分及作用常用钢号:GCr15采用特殊编号方法铬:铬元素为滚动轴承钢的最基本的合金元素。一般含量以0.4-1.65%为宜Cr可以提高钢的淬透性,同时铬的碳化物非常细小、均匀,对钢的耐磨性,尤其是接触疲劳强度非常有利。其它合金元素:加入Si、Mn、Mo、V等可进一步提高透性,提高钢的强度和弹性极限,以适于制造大型轴承。含碳量:轴承钢的含碳量一般在0.95-1.10%之间。以保证淬火后的高硬度,同时可获得一定量的耐磨碳化物。对杂质的要求:要求很严,S<0.02%p<0.27%

4、滚动轴承钢的热处理及组织热处理:球化退火、淬火-低温回火(1)球化退火:滚动轴承钢的球化退火一方面是为了降低硬度以便于切削加工,另一方面是为了获得比较理想的预备组织为最终热处理作组织准备。(2)淬火和低温回火:钢淬火温度应严格控制840±10℃的范围内。回火温度一般为150-160℃。淬火和低温回火是最后决定轴承钢性能的重要的热处理工序。温度过高,晶粒粗大,则疲劳性能及韧性下降,且容易淬裂和变形。温度过低时会硬度不足。

5、热处理后的性能具有很高的硬度(HRC62-66)且耐磨,有一定韧性。6、常用滚动轴承钢及编号方法GCr15、GCr6、GCr9SiMn等。钢的编号前面用字母“G”代表滚动轴承钢,其含碳量约为1%,所以不标注。Cr的含量以0.1%为单位,而不象一般合金结构钢以1%为单位。例如表示其含Cr量分别为1.5%和0.6%。组织:淬火、回火后的组织由回火马氏体、均匀细小的碳化物及少量残余奥氏体组成。

六、易切削钢通过在钢中加入S、P、Pb、Ca等元素来形成非金属夹杂或金属间化合物,或本身以金属态存在(如Pb),可以起到断屑、减小刀具磨损和改善钢的切削性能的作用。上述夹杂物的存在会降低钢的机械性能,因此其含量必须控制在一定范围以内。这类钢的机械性能较低,只能用于一些机械性能要求不高,而加工效率和加工质量及精度要求很高的零件。易切钢的牌号在钢号前冠以“易”或“Y”,其后面数字表示万分之几的平均含碳量。锰量较高者,在钢号后标出“Mn”。加入Pb或Ca在钢号中直接标出。常用易切钢的化学成分、性能及应用见表6-6

第三节合金工具钢工具钢分为刃具钢、模具钢和量具钢。一、刃具钢(碳素刃具钢、低合金刃具钢、高速钢)1、主要用途刃具钢主要用来制造各种金属切削刀具,包括车刀、铣刀、刨刀、滚刀、锉刀、钻头、丝锥板牙、锯条等。2、性能要求高硬度:硬度一般应在HRC60以上。高热硬性:刀具在高温下保持高硬度的能力称为热硬性。热硬性是合金刃具钢区别于碳素工具钢的主要性能特点。耐磨性:耐磨性是保证刃具刃部锋利的主要因素,而且刃具在高温下应保持高的耐磨性。

足够的塑性与韧性:切削时刀具要受各种冲击力的作用。因此,要有足够的塑性与韧性以保证刀具不会断裂或崩刃。缺点:热硬性低,刃部受热至250℃时,其硬度就降到HRC60以下;淬透性低,水中淬透的最大直径只有15mm,因此只适于制造低速、进刀量小和形状简单的小尺寸刃具。3、碳素刃具钢和低合金刃具钢(1)常用钢号、成分及作用碳素刃具钢:T7T8T10T12等。是含碳0.65-1.35%的优质碳钢,具有很高的硬度和耐磨性,且加工性能优良,价格便宜,在生产中应用很多。

低合金刃具钢:9SiCrCrWMn9Mn2V含碳0.85-0.95%或0.9-1.05%。目的是要得到高硬度合金元素及作用:低合金刃具钢的碳含量较高,多在0.9-1.1%之间。主要是保证钢具有高硬度与高耐磨性。加入Cr、Si、Mn、V等元素提高淬透性和回火稳定性。特别是回火稳定性的提高,可使钢经160-230℃回火后硬度仍在HRC60以上,从而保证具有一定的热硬性。(2)热处理及组织热处理:球化退火淬火及低温回火热处理后最终组织:回火马氏体、点状碳化物和少量残余奥氏体组成。

(3)性能:高硬度和高耐磨性。硬度为HRC60-634、高速钢(1)常用钢号W18Cr4V、W12Cr4V4MoW6Mo5Cr4V2高速钢由于加入了大量的W等元素,使得刀具的切削速度大为提高。高速钢具有很高的热硬性,在600℃仍能保持HRC60以上的硬度。(2)成分特点及作用高碳:高速钢的含碳量应根据形成碳化物的需要来确定,一般在0.70%-1.0%范围,最高可达1.5%左右。作用:高的含碳量一方面保证钢在淬得马氏体后有高的硬度;另一方面与强碳化物形成元素生成极硬的合金碳化物,大大地增大钢的耐磨性。

铬:所有的高速钢都含有4%左右的铬。作用:提高钢的淬透性铬的碳化物在淬火加热时容易溶解,铬几乎全部溶入奥氏体中,增加奥氏体的稳定性,使钢的淬透性大大提高,以致截面尺寸很大的高速钢零件,在空冷条件下都可完全淬透。钨和钼:W最高含量为17.5-19.0%,Mo是4.5-5.5%作用:造成二次硬化,以保证高的热硬性。退火状态下,形成钨或钼的碳化物。这种碳化物在淬火加热时极难溶解,大约只有不到一半的量溶于奥氏体中,而剩余的部分作为残余碳化物留下来,起阻止奥氏体晶粒长大及提高耐磨性的作用。溶入的部分在回火时以W2C或Mo2C形式析出使钢产生二次硬化。

钒:最高达3.8-4.0%作用:提高钢的耐磨性。钒在高速钢中生成硬度极高的碳化物(VC),这种碳化物非常稳定,很难溶入奥氏体中,大部分以残余碳化物的形式保留下来。而且颗粒细小,分布均匀,对提高钢的耐磨性有很大作用。(3)、热加工特点锻造特点:由于高速钢中含有大量的W和Cr等元素,使相图中E点左移,铸态组织中出现大量的鱼骨状莱氏体,碳化物呈网络状分布。这样的钢性能很差,必须进行反复锻造,将碳化物打碎并促使其均匀分布。高速钢的反复锻造,不仅是为了成型,而主要是为了将粗大的莱氏体中的碳化物破碎为比较细小和均匀分布的粒状碳化物。

(4)热处理及组织热处理:等温退火、淬火-三次回火a、等温退火锻造后应进行等温球化退火,以便于机械加工退火组织:索氏体+细小碳化物b、淬火淬火加热温度:1220-1280℃之间,都非常高。目的是让大量难溶解的合金碳化物充分溶入奥氏体当中。同时,W、V碳化物未溶部分可阻碍A晶粒的长大。另外,高速钢合金元素含量很高,导热性较差,若淬火加热速度太快,容易引起开裂。所以淬火时要先预热、冷却时分级淬火。淬火组织:由淬火马氏体、合金碳化物与大量残余奥氏体组成。

c、回火:550-570℃下回火。为了保证得到高的硬度及高的热硬性,高速钢一般都在二次硬化峰值温度(即550-570℃)下回火,以产生明显的二次硬化效应。W18Cr4V钢硬度与回火温度的关系

回火要进行三次。主要目的:消除大量的残余奥氏体。每回火一次,残余奥氏体含量降低一次。原因:加热到回火温度(550-570)时,从奥氏体中析出合金碳化物,使奥使体中的合金元素含量减少从而使马氏体点上升,在回火冷却过程中残余奥氏体转变为马氏体。W18Cr4V钢淬火时残余奥氏体含量约为30%。经三次回火后,残余奥氏体的量可以降到1-2%。并且后一次回火还可以消除前一次回火由于残余奥氏体转变为马氏体所产生的二次淬火的内应力。回火组织:由回火马氏体+少量残余奥氏体+碳化物所组成

高速钢热处理工艺图

5、硬质合金(1)、硬质合金制作及特性硬质合金并不属于钢的范围,但常用于制造高速切削的刃具,是一种重要的刃具材料。硬质合金由硬化相和粘接金属用粉末冶金的工艺制成硬化相:如WC、TiC、MoC、TaC等粘结金属:Co、Ni、Fe等二者的粉末以一定的比例均匀混合,然后加压成型,高温烧结。其工作温度可达1000℃以上,而其硬度可达到HRC91。硬质合金刀具的切削速度可比高速纲高4-7倍,寿命长5—8倍。

钨钴类硬质合金:碳化钨作硬化相,金属钴作粘结剂。“YG”加数字表示数字表示钴的百分含量(YG3)。主要加工铸铁、脆性有色金属合金和其它非金属材料。钨钴钛类硬质合金:硬化相是碳化钨、碳化钛,以金属钴为粘结剂。“YT”加数字数字表示TiC的百分含量(YT5)。主要用于加工韧性材料如碳钢、合金钢。万能硬质合金:硬化相为TiC和WC以及TaC,钴为粘结剂。“YW”加数字,数字为顺序号(YW2)。既可用于加工韧性材料,又可用于加工脆性材(2)、硬质合金分类及编号

二、模具钢模具钢是用于制造冷作模具和热作模具的钢种。(一)冷作模具钢1、用途用于冷态成型的模具钢称为冷作模具钢,如冷冲模、冷挤压模,冷作模具的工作温度不超过200-300℃。2.性能要求使用中承受着巨大的应力和剧烈的摩擦。应具有高硬度、高耐磨性和足够高的强度和韧性,同时还应具有良好的锻造性、切削性等工艺性能。

3、常用钢号、成分特点钢号:9SiCr9Mn2VCr12Cr12MoV9CrWMn含碳量较高,多在1%以上,保证硬度在HRC60左右,使冷作模具钢具有很高的耐磨性。合金元素:Cr、Mo、W、V等加入能形成难溶碳化物、提高耐磨性特别是Cr。代表性的冷作模具钢:Cr12和Cr12MoV,含Cr量高达12%,并且Cr溶人奥氏体中,可大大提高淬透性,300mm厚的模具用空冷即可淬透。4、热处理及组织热处理:球化退火-淬火-低温回火组织:回火马氏体+粒状碳化物+残余奥氏体

(二)热作模具钢1、主要用途用于热态成型的模具钢称为热作模具钢,如热锻模、热挤压模和压铸模的钢种。2、工作条件及性能要求:一般均需承受较大的冲击载荷、冷热疲劳、液态金属的腐蚀与冲刷以及受到严重的摩擦磨损。由于热作工件的硬度较低,故热作模具钢不必追求很高的硬度,但必须保证充分的韧性。Cr12类型的钢是冷作模具钢中的代表钢种,这一类钢中的碳化物含量较多。为了使碳化物均匀,必须反复进行锻造,锻造后须经等温球化退火,最终热处理可根据不同的使用要求进行选择,具体工艺见表6-13。

3、常用的热作模具钢成分特点钢号:5CrNiMo5CrMnMo。含碳量:在中碳范围:是为了保证钢有高的韧性。合金元素:加入Cr、W、Si等合金元素提高相变温度,使热作模具在反复受热时不致发生相变从而产生相变应力,以提高抗热疲劳的能力;加入Mo、W、V可提高钢的耐热强度。4、热处理及组织典型热作模具钢5CrMnMo和5CrNiMo的热处理工艺预先热处理为退火,最终热处理为淬火后中高温回火

图5CrNiMo(5CrMnMo)钢热处理工艺图淬火温度5CrNiMo为850-870℃;5CrMnMo中含有Mn元素加热温度为840-860℃。分级淬火,回火温度为大型模具为520-540℃,中小型模具为480-500℃并且快速冷却以避免二类回火脆性。为减小内应力再进行一次350-400℃回火。

三、量具钢1、用途量具钢用于制造各种量具,如千分尺,螺旋测微仪,块规等。3、常用钢号:T10A、T12A、9SiCrCrWMn、GCr15碳钢用于精度较低、形状简单的量具如量规、样套等可采用T10A、T12A、9SiCr等钢制造高精度的精密量具如塞规、块规等常用热处理变形小的钢如CrWMn、GCr15等制造。2、工作条件及要求量具在工作过程中一般不受大的载荷,但为了保证测量精度,不容许有较大的变形或尺寸变化,因此量具应具有较高的硬度、耐磨性、尺寸的稳定性以及良好的加工工艺性。

4、热处理及组织热处理:淬火-冷处理-低温回火。组织:回火马氏体

第六章完

神经-肌肉接点一、神经-肌肉接点兴奋的传递二、兴奋-收缩耦联三、肌肉收缩的形式

一、神经-肌肉接点兴奋的传递(一)运动单位1、概念2、运动单位活动原则

(二)兴奋在神经-肌肉接点的传递1、接点结构运动神经末梢轴突末梢膜囊泡含乙酰胆碱(Ach)接点间隙终板膜皱褶。

轴突末梢膜Ca2+通道开放,细胞外液中的Ca2+进入轴突末梢,触发囊泡移动以至排放。当ACh分子通过接点间隙到达终板膜表面时,与受体结合,出现的是Na+的内流和K+的外流,其总的结果是使终板膜去极化。2、兴奋传递

二、兴奋-收缩耦联(一)肌肉收缩的分子机制横小管将兴奋从肌膜传递到肌浆网后,肌浆网钙通道开放,大量Ca2+涌入肌浆,与细肌丝上的肌钙蛋白结合,暴露出肌动蛋白上的结合位点,横桥与其结合,靠ATP释放的能量,横桥拖动细肌丝向M线滑动。

横桥拖动细肌丝

Ach胆硷酯酶乙酸+胆碱许多药物可以作用于接点传递过程中的不同阶段,影响正常的接头功能。如,美洲箭毒和-银环蛇毒可以同ACh竞争终板膜的ACh受体亚单位,因而可以阻断接点传递而使肌肉失去收缩能力;有类似作用的药物称为肌肉松弛剂;有机磷农药等对胆碱酯酶有选择性的抑制作用,可造成ACh在接点和其他部位大量聚积,引起中毒症状。(二)Ach的清除

神经冲动停止,钙离子泵入终池,肌钙蛋白复原,原肌球蛋白掩盖结合位点,横桥与肌动蛋白分离,粗、细肌丝恢复原状。4.肌肉的舒张

(一)肌肉收缩形式三、肌肉收缩

1、缩短收缩1)等张收缩所加负荷不变,产生的张力随关节角度改变而改变。所谓等张收缩,实际上是指负荷在关节某一角度时的张力。2)等动收缩等动练习器能将负荷随关节运动的进程而精确调整。2、拉长收缩肌肉所产生的张力小于负荷。3、等长收缩张力=负荷。

1、单收缩——整块骨骼肌或单个肌细胞受到一次短促的刺激时,先是产生一次动作电位,紧接着出现一次机械收缩,后者称为单收缩。(二)肌肉收缩的外部表现

2、强直收缩

(三)骨骼肌不同收缩形式的比较1、离心收缩张力最大2、离心收缩代谢较低3、离心收缩肌肉容易酸痛

下次课讨论:离心收缩与运动健身'

您可能关注的文档

- 最新第八章桩基础7(4)节课件PPT.ppt

- 最新第八章膨胀波和激波课件PPT.ppt

- 最新第八节职业心理课件PPT.ppt

- 最新第八讲第二讲--发散风热药(辛凉解表药)(1)课件PPT.ppt

- 最新第六章 学习的行为主义观3590870454课件PPT.ppt

- 最新第六章 视觉障碍儿童的教育(方俊明 特殊教育学)PPT课件课件PPT.ppt

- 最新第六章 牙列缺损缺失固定 活动义齿修复_图文.课件PPT.ppt

- 最新第六章---电解质溶液课件PPT.ppt

- 最新第六章--人体生命活动的调节--总复习课件PPT.ppt

- 最新第六章--肝脏病常用的实验室检测课件PPT.ppt

- 最新第六章-社区环境课件PPT.ppt

- 最新第六章-需要、动机与激励课件PPT.ppt

- 最新第六章口腔粘膜课件PPT.ppt

- 最新第六章心血管系统疾病(1)—风湿病课件PPT.ppt

- 最新第六章循环系统的结构与功能(解剖生理学)课件PPT.ppt

- 最新第六章紫外光谱和荧光光谱.课件PPT.ppt

- 最新第六章贴现现金流量估价PPT课件PPT.ppt

- 最新第六章钻削与钻头.课件PPT.ppt